ЗАО «Магнитогорский завод прокатных валков» создано в 2004 году для удовлетворения растущих потребностей ОАО «ММК» и других металлургических предприятий в качественных литых валках.

Предприятие производит листовые и сортовые прокатные валки для станов горячей прокатки методом центробежного литья.

Предприятие производит листовые и сортовые прокатные валки для станов горячей прокатки методом центробежного литья.

С момента создания ЗАО «МЗПВ» ориентировано на производство продукции мирового уровня качества по самым современным технологиям.

Совместно со специалистами словенской фирмы «Valji Group d.o.o.», являющейся одним из акционеров ЗАО «МЗПВ», на предприятии освоена технология центробежного литья двухслойных и трёхслойных листовых прокатных валков.

Приобретена и освоена технология производства индефинитных валков фирмы "Gontermann - Peipers" (Германия).

Совместно со специалистами НПК «ЦНИИТМАШ» освоена технология центробежного литья сортовых валков.

В результате инвестиционных вложений в приобретение новейшего технологического оборудования и обучение специалистов предприятие динамично развивается.

В 2009 году ЗАО «МЗПВ» успешно прошел сертификационные аудиты системы менеджмента качества и подтвердил ранее полученный сертификат международного образца (TUV CERT).

Продукция предприятия отмечена дипломами и медалями международных выставок.

ПРОИЗВОДСТВО ВАЛКОВ

Процесс производства складывается из следующих этапов:

Формообразование.

Формообразование.

Изготовление полуформ из песчано-глинистых смесей, отделка и окраска внутренних поверхностей. Качество и свойства набивного и окрасочного слоя оценивается непрерывно на всем этапе производства полуформ.

Плавка металла.

ЗАО «МЗПВ» имеет мощности по плавильным агрегатам до 170 тонн в сутки.

В работе используются три печных агрегата ИЧТ-10/2,5-И2 и один агрегат ДСП 12Н3.

Литье заготовок.

Заливка подготовленного металла во вращающийся кокиль, для формирования рабочего слоя валка осуществляется на центробежной машине.

Термическая обработка.

Термическая обработка обеспечивает валкам необходимый уровень механических свойств и фазовоструктурный состав.

Она производится в автоматическом режиме по заданным программам на шести современных экологически безопасных термических печах, работающих на природном газе.

Механическая обработка

Для получения высокой точности параметров валков используется современный твердосплавный инструмент и парк металлообрабатывающих станков ведущих производителей фирм «Herkules», «Atomat», «Varnsdorf» и др.

Контроль качества продукции

Лаборатория входного контроля.

Анализ входящих материалов на современном оборудовании «Inspektor» фирмы «Melytec» позволяет количественно оценить содержание химических элементов в металлах, рудах, шихте.

Количественная и качественная оценка песков, глин, красок. Возможности профессионального решения сложных задач определения влагосодержания с помощью галогенных анализаторов фирмы «Mettler Tolebo».

Определение основных и физических свойств формовочных и стержневых смесей.

Лаборатория технологического контроля

Контроль технологических параметров и своевременное внесение изменений в процесс производства осуществляют специалисты технологической лаборатории валков.

Специалистами лаборатории проводится ультразвуковой контроль (УЗК) валков для определения свариваемости слоев и наличия внутренних дефектов. УЗК проводится с помощью прибора «Krautkramer» и ультразвукового дефектоскопа УД 9812.

Оценка структурно-напряженного состояния валков на всех стадиях производится с помощью цифрового полуавтоматического структуроскопа КРМ-Ц-КМ.

С помощью прибора «Feritoscop MP-30» контролируется содержание ферритной фазы (мартенсита) на стадиях изготовления валков.

Приемочный контроль производится специалистами лаборатории валков.

Сдаточные характеристики валков:

- Геометрические размеры;

- Твердость на поверхности обработанной бочки валка;

- Глубина рабочего слоя;

- Результаты ультразвукового контроля.

Лаборатория спектрального анализа

ЗАО «МЗПВ» имеет в своем распоряжении инструмент управления качеством в виде аналитической лаборатории на базе новейшего оптического эмиссионного спектрометра немецкой фирмы «OBLF», а также автоматического участка пробоподготовки, что дает возможность в течение 3-х минут с точностью до сотой доли процента получать информацию о количественном химическом составе выпускаемого металла.

Лаборатория прошла все этапы экспертных проверок и получила аттестат об аккредитации в системе «СААЛ». Пропускная способность лаборатории более 2500 анализов чугуна и стали по 20 элементам.

Металлографическая лаборатория

Контроль и исследования в области структурного анализа проводятся в лаборатории металлографических исследований.

Анализ микроструктуры чугуна и стали проводятся на современном металлографическом микроскопе немецкой фирмы Karl Zeis «Axiovert 40» с использованием программно-аппаратного комплекса «SIAMS 700тм». Лаборатория оснащена современными стационарными твердомерами.

Контролируются следующие параметры:

- Форма и распределение графита;

- Структура металлической основы;

- Содержание и размеры цементита;

- Микротвердость структурных составляющих;

- Твердость металла по HRC, HV.

ПРОДУКЦИЯ ПРЕДПРИЯТИЯ

Листовые валки для станов горячей прокатки

Листовые валки для станов горячей прокатки

ЗАО «МЗПВ» выпускает чугунные центробежнолитые валки двух исполнений:

Индефинитные (ЛПХНМд-71И (Ц)) и высокохромистые (ЛПХ17НМд-71ВХ (Ц)) с шейками из чугуна с пластинчатой (П) или шаровидной (Ш) формой графита по ТУ 3137-002-74236072-2006, где:

- Л – листопрокатный;

- Х – хром;

- Н- никель;

- М-молибден;

- д – двухслойный;

- 71 – нижний предел твердости в единицах HSd;

- И – индефинитный;

- ВХ – высокохромистый;

- Ц – центробежнолитой.

Твердость рабочего слоя- до 83 ед. HSd, глубина рабочего слоя- до 80 мм, твердость шеек валка- 38-45 ед. HSd, структура металла рабочего слоя - бейнито-мартенситная, структура металла шеек состоит из перлита с включениями графита пластинчатой или шаровидной формы и карбидов, не превышающих 10%.

Процесс изготовления валка состоит из следующих этапов:

- изготовление форм шеек (приводной и неприводной) и их сушка;

- подготовка кокиля;

- плавка металлов рабочего слоя и сердцевины и их модифицирование;

- заливка рабочего слоя валка на горизонтальной центробежной машине;

- сборка формы валка;

- заливка металла сердцевины;

- разборка формы и извлечение отливки;

- термообработка отливки;

- механическая обработка отливки валка,

- неразрушающий контроль валка.

Сортовые валки для станов горячей прокатки

Традиционная технология заливки прокатных валков методом «промывки» и «полупромывки» (так называемый статический способ) не позволяет получить валок с высокими эксплуатационными характеристиками.

Преимуществом центробежнолитых валков по сравнению с валками, отлитыми статическим способом являются более высокая износостойкость и термостойкость, а также высокая стойкость против поломок. Это объясняется более стабильной, плотной, мелкозернистой структурой валка с падением твёрдости на всю глубину рабочего слоя 4-6 ед.

Центробежная отливка даёт возможность получать достаточно точно любую заданную глубину рабочего слоя валков, что является невозможным при отливке валков статическим способом и применять для рабочего слоя легированные чугуны, которые очень трудно получить при стационарной заливке.

Глубина рабочего слоя валков определяется требованием заказчика. В валках сортопрокатных станов можно получать рабочий слой глубиной более 100 мм.

Валки, отлитые центробежным способом, показывают преимущества в эксплуатации: средняя износостойкость выше, чем износостойкость таких же валков, отлитых статическим способом.

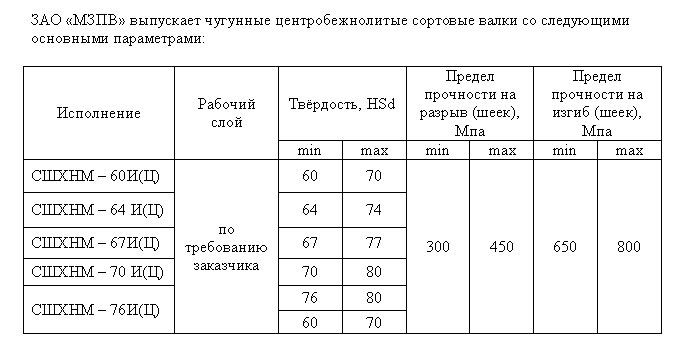

Индефинитные сортовые валки с шейками из чугуна с шаровидной (Ш) формой графита выпускаются по ТУ ЛК 21-2003, где:

- С – сортопрокатный;

- Х – хром;

- Н- никель;

- М-молибден;

- 60– нижний предел твердости в единицах HSd;

- И – индефинитный;

- Ц – центробежнолитой.

Твердость рабочего слоя- до 86 ед. HSd, глубина рабочего слоя - до 120 мм, твердость шеек валка- 38-45 ед. HSd, структура металла рабочего слоя - бейнито-мартенситная, структура металла шеек состоит из перлита с включениями графита шаровидной формы и карбидов (не более 10%).

Процесс изготовления валка состоит из следующих этапов:

- изготовление форм шеек (приводной и неприводной) и их сушка;

- сборка формы валка;

- выплавка металлов рабочего слоя и сердцевины и их модифицирование;

- заливка рабочего слоя валка на горизонтальной центробежной машине;

- заливка металла сердцевины и шеек;

- разборка формы и извлечение отливки;

- термообработка отливки;

- механическая обработка литой заготовки валка

ОСНОВНЫЕ ПОТРЕБИТЕЛИ НАШЕЙ ПРОДУКЦИИ:

- ОАО Магнитогорский металлургический комбинат

- ОАО «Северсталь»

- ОАО «Чусовской металлургический комбинат»

- ОАО «Новолипецкий металлургический комбинат»

- ОАО «Мечел»