Стратегия компании, обеспечивающая многолетнее присутствие на рынке, основана на применении передовых технологий российского ВПК в области литья, в т.ч. разработанных с участием наших специалистов. Это позволяет снижать цену готового литья без ущерба для качества. Использование различных декоративных и антикоррозийных покрытий литьевых заготовок и окончательных изделий дает возможность применять детали в различных климатических условиях и агрессивных средах.

Основными направлениями деятельности компании являются следующие виды и технологии производства заготовок:

ЛИТЬЕ ПОД ДАВЛЕНИЕМ (ЛПД).

С использованием технологий улучшающих свойства исходного материала для выполнения специальных требований к отливкам(герметичность, механическая прочность, коррозийная стойкость и т. д.), в том числе декоротивно-художественное литье (фурнитура, ритуальные изделия).

Метод получения точных отливок, в основном из сплавов цветных металлов, при котором в металлическую форму (пресс-форму) расплав подается через подводящую (литниковую) систему под давлением до 400МПа.

Методом ЛПД можно получать отливки со стенками толщиной до 0,5 мм с точностью геометрических размеров до 0,1 мм практически не требующие дальнейшей механической обработки с хорошим качеством поверхности. Производительность процесса превосходит другие способы литья, соответственно данный метод является наиболее привлекательным и в ценовом отношении.

Самыми распространенными материалами при ЛПД являются цинковые, алюминиевые, магниевые сплавы и латуни. Бронзы, имеющие широкий интервал кристаллизации, применять не рекомендуется. Крайне редко, для отливок специального назначения, , получают чугунные и стальные отливки с высокой точностью размеров на пресс-формах из молибдена.

Детали пресс-форм, имеющие непосредственный контакт с расплавом, изготавливают из хромистых жаростойких инструментальных углеродистых сталей. Для увеличения стойкости (ресурса), поверхность пресс-формы полируют и подвергают различным методам упрочнения.

Стойкость (ресурс) пресс-формы определяется числом отливок, полученных на ней и удовлетворяющих требованиям Заказчика. Средняя стойкость пресс-формы при литье цинковых сплавов - 250 000 запрессовок, алюминиевых – 90 000, латунных – 15 000 запрессовок. Использование многогнездных пресс-форм соответственно увеличивают ресурс оснастки.

Относительная простота и технологичность метода литья под давлением позволяют полностью автоматизировать его производственные процессы.

К недостаткам этого метода относят:

- сложность и продолжительность процесса изготовления пресс-форм, их высокая стоимость,

- трудность выполнения отливок со сложной плоскостью разъема формы и поднутрениями на поверхности.

- вероятность образования газовых раковин и рыхлот в местах отливки с увеличенной толщиной стенок.

ЛИТЬЕ С КРИСТАЛЛИЗАЦИЕЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ (ЛКВД).

Особенностью процесса является возможность получения отливок с высокими физико-механическими свойствами и возможностью применения в отливках не литейных, деформируемых алюминиевых сплавов. Применение данного метода позволяет перейти на использование алюминиевых сплавов в тех производствах, где традиционно применялись такие материалы, как чугун и сталь с большим объемом механической обработки и высокой материалоемкостью.

Предлагаемая технология получения отливок отличается от литья под давлением более простой конструкцией пресс-формы, но при этом в результате прямого воздействия прессующего инструмента непосредственно на жидкий расплав обеспечивается высокая плотность отливки с мелкокристаллическим строением и высокими физико-механическими и эксплуатационными свойствами. Газы, растворенные в расплаве, остаются в твердом растворе, а возникающие усадочные раковины и поры заполняются еще не затвердевшим расплавом под действием усилия прессования, которое достигает значений до 200МПа на кв.см. поверхности отливки.

Физические и эксплуатационные свойства получаемых отливок во многом превосходят детали, получаемые другими методами литья. Предел прочности отливок может доходить до 400МПа, относительное удлинение до 10%, твердость НВ > 90 ед.

В зависимости от применяемого оборудования данный метод позволяет получать отливки значительно большей массы, чем при литье под давлением. Существенно расширен и спектр применяемых материалов, в том числе не литейных, деформируемых алюминиевых сплавов (Д16Т, ….. ). В настоящее время освоено производство отливок из латуней и бронз.

Широкая гамма изделий для всех отраслей промышленности (детали двигателей, заготовки венцов зубчатых колес, корпусных деталей и т. д.). Особенностью процесса литья в кокиль является оптимальное сочетание стоимости отливки с качественными показателями (механическая прочность, герметичность).

ЛИТЬЕ В ПЕСЧАНО-ГЛИНИСТЫЕ ФОРМЫ

Для комплектации машиностроительной продукции предлагается:

- бронзовое литье любых литейных марок с массой заготовок до 500 кг

- чугунное литье марок от СЧ 15 до СЧ 35 массой от 0,1 кг до 3000 кг. В том числе изготовление декоротивно-художественного и литья.

- стальное литье из конструкционных и легированных марок сталей

ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Относительно высокая стоимость процесса компенсируется возможностью получения отливок сложной формы из таких материалов, как конструкционные и легированные стали, что позволяет получить требуемые механические свойства изделий, которых не возможно достичь другими способами литья.

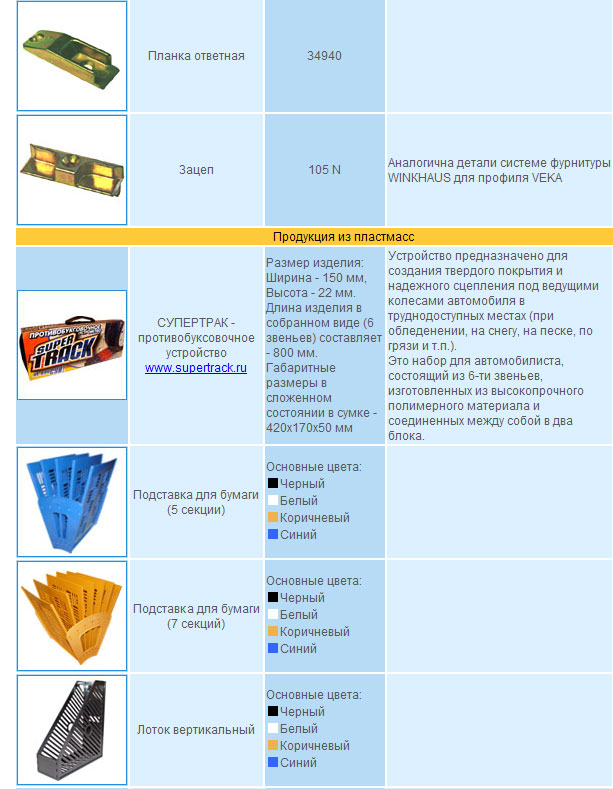

ЛИТЬЕ ПЛАСТМАСС

Для использования в изделиях широкого спектра машиностроения с применением новых материалов с особыми свойствами (герметичность, механическая прочность, температурная стойкость, стойкость к агрессивным средам), с различными типами наполнителей. Разработка и производство изделий не машиностроительного назначения и товаров народного потребления. Масса изготавливаемых изделий до 5 кг, в зависимости от марки материала и габаритов изделия.

ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Изготовление изделий на основе бронзографитовых, железографитовых композиций и медных компонентов, а также порошков твердых сплавов для широкой области применения в узлах деталей машин в качестве подшипников скольжения и различных комбинациях пар трения.

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

Предлагаются прессформы для литья пластмасс, прессформы для литья под давлением для алюминиевых сплавов и латуней, штампы, приспособления и инструмент с применением современных методов упрочнения формообразующих поверхностей.

Предлагаются прессформы для литья пластмасс, прессформы для литья под давлением для алюминиевых сплавов и латуней, штампы, приспособления и инструмент с применением современных методов упрочнения формообразующих поверхностей.

Разработка конструкторско-технологической документации для всех предлагаемых способов литья с использование средств автоматизированного проектирования SolidWorks, ProIngenering с проведением технологического анализа и прогнозирования литейных процессов в пакетах Poligon, MultFlow, LWM-Flow.

ИЗГОТОВЛЕНИЕ ЛЮБОГО НЕСТАНДАРТНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПО ДОКУМЕНТАЦИИ ЗАКАЗЧИКА

Мы открыты для сотрудничества и будем рады видеть Вас в числе наших партнеров!