ЗАО «Автокомпозит» является одним из ведущих в России предприятий по производству металлургической продукции из специальных сталей.

Уровень металлургических технологий предприятия определяется огромным многолетним опытом производства металлургических заготовок.

Производственные мощности позволяют выпускать отливки массой от 50 кг до 7000 кг и размерами до 3000х2000х1200 мм. Мощность производства 24 тыс. тонн в год.

Проведена модернизация действующего литейного производства с переходом на технологию ХТС, в результате которой итальянской компанией «I.M.F. Srl» были поставлены: линия безопочной формовки мелкого и среднего литья производительностью 15 форм в час, линия плацевой формовки крупного литья производительностью 2 формы в час, системы механической и термической регенерации формовочных смесей, объединенных системой пневматического транспорта для подачи песка и смеси, оборудованием и средствами автоматизации.

Производство оснащено всем необходимым технологическим оборудованием для изготовления качественного литья:

- электрические дуговые сталеплавильные печи переменного тока емкостью 3, 5, 6 т;

- линия безопочной формовки мелкого и среднего литья;

- линия плацевой формовки крупного литья;

- термические газовые печи для термообработки отливок;

- дробемётное оборудование фирмы KIESS, Германия.

В перспективе мощность литейного производства должна составлять 40 тыс. тонн в год.

Производство будет оснащено 3-мя среднечастотными тигельными индукционными печеами емкостью по 6 т для выплавки чугуна и стали, а также будет организован участок формовки крупного литья по технологии ХТС и строительство дополнительного термообрубного отделения с установкой термических печей нового поколения.

Предприятие является производителем и поставщиком для важнейших отраслей промышленности (энергетической, металлургической, машиностроительной, горной, нефтегазовой) таких видов продукции как поковки, штамповки, отливки.

Номенклатура используемых сталей:

- Высокомарганцовистые стали 110Г13Л, 110Г13Х2ТЛ

- Углеродистые стали 14Л-55Л

- Серый чугун СЧ20, СЧ25

- Высокопрочный чугун ВЧ-50

- Легированный чугун

Термообработка: отжиг, нормализация с отпуском, закалка, закалка с отпуском

Преимущества производства:

- Изготовление отливок на современном оборудовании по технологии ХТС, обеспечивающей высокое качество литья.

- Экспресс-анализ химического состава металлов и сплавов проводится с применением оптического спектрометра «OBLF» (Германия) и эмиссионного искрового спектральный прибора GS 1000 и обеспечивает контроль качества на различных этапах плавки.

- Гибкость производства. Собственный модельный участок позволяет в минимальные сроки изготавливать оснастку для выпуска отливок по индивидуальным чертежам заказчика.

- Предприятие имеет огромный опыт производства литья для рабочих органов дробильно-сортировочного оборудования «Дробмаш», известного в 85 странах мира.

- Расчет стоимости отливок производится индивидуально для каждого заказчика.

- Персонал предприятия – высококвалифицированные специалисты с высшим и средним специальным образованием, прошедшие дополнительное обучение у представителей фирмы I.M. Srl (Италия).

Преимущества технологии:

- повышение качества отливок, исключение таких дефектов, как смещение, подутие, засоры, газовые раковины, нарушения геометрии.

- улучшение чистоты поверхности литья

- получение отливок с большей точностью

- высокая прочность ХТС позволяет для мелких и средних форм отказаться от применения литых опок и заменить их легкими жакетами для безопочной формовки.

- в производстве крупных стальных и чугунных отливок с использованием ХТС сокращается технологический цикл выпуска продукции за счет автоматизации и увеличения скорости формовки, ликвидации объемной или поверхностной сушки форм.

- гибкость производства, возможность расширения номенклатуры

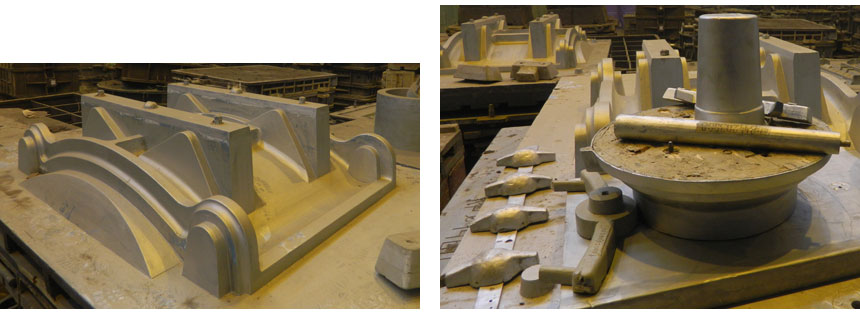

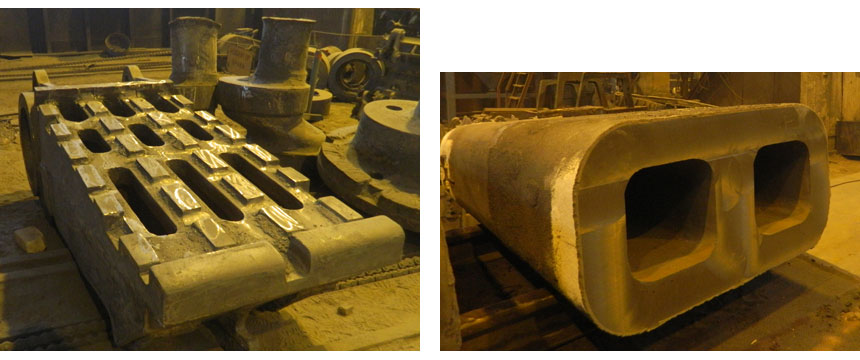

Примеры отливок:

Приглашаем к сотрудничеству. Наши конкурентные преимущества: гарантия качества продукции, выверенные механизмы технического контроля, гибкая ценовая политика, индивидуальный подход к потребностям заказчика!