Компания «Беллои и Романьоли» была основана в Модене в 1950 году и с самого начала своей деятельности занимается изготовлением технологического оборудования для литейного производства.

Сегодня «Беллои и Романьоли» — это не только реальность, на которую можно положиться, но и почти 50 лет опыта работы в области оборудования для литейного производства. Общей отличительной чертой оборудования «Беллои и Романьоли» последнего поколения является его качество.

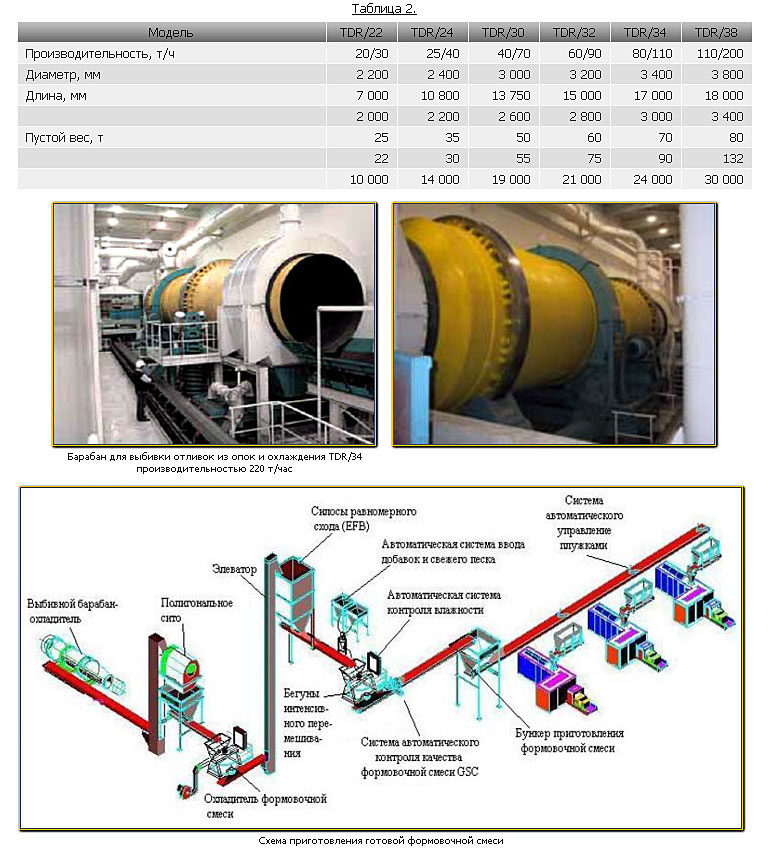

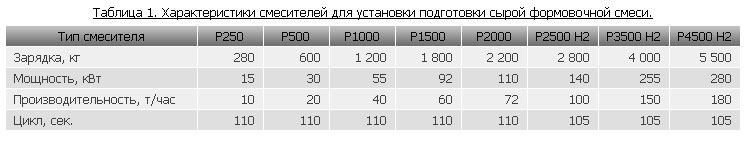

За время своего существования компания «Беллои и Романьоли» произвела свыше 75 автоматических линий разливки чугуна, стали и цветных металлов. В настоящее время находятся в эксплуатации более 85 линий приготовления формовочных смесей, в составе которых работают смесители серии P (от 10 до 150 т/час). Не следует также забывать ротационные галтовочные барабаны для охлаждения и выбивки отливок производительностью от 30 до 200 т/час.

Производственная программа:

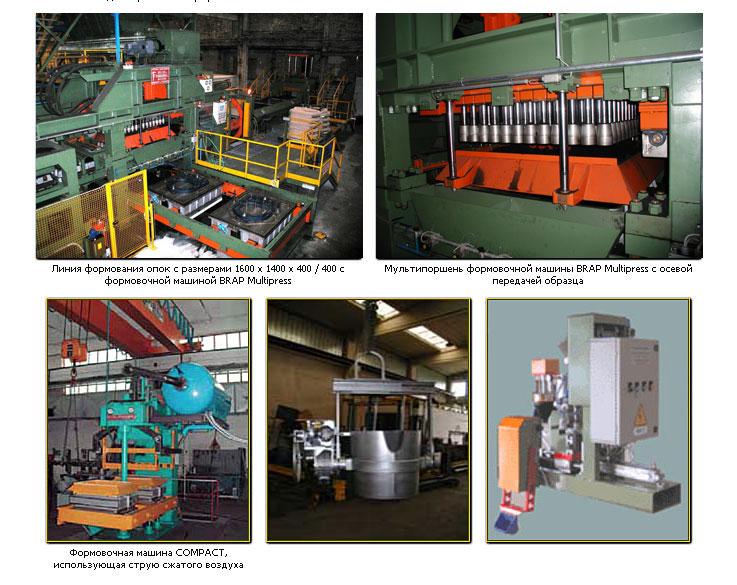

- автоматические формовочные линии производительностью до 240 форм в час;

- формовочные машины с трамбователями BRAP Multipress;

- пескодувно-прессовые формовочные машины COMPACT;

- комплексные линии для приготовления формовочных смесей;

- смесители интенсивного действия серии Р производительностью от 10 до 150 т/час;

- вагранки на холодном дутье и системы загрузки;

- ковши любых типоразмеров от 50 кг до 5 т;

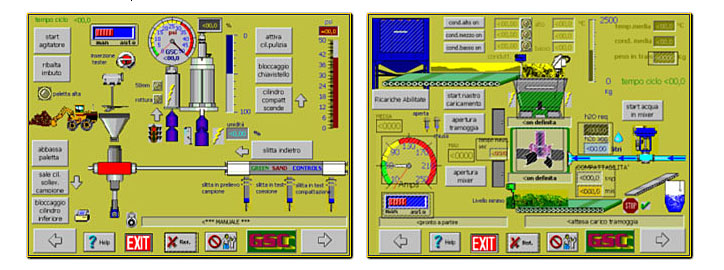

- устройства автоматического контроля формуемости, связности и влажности сырых формовочных смесей, бентонитов (GSC);

- бегуны интенсивного действия серии Р производительностью от 10 до 150 т/час;

- охладители формовочных смесей производительностью от 25 до 220 т/час;

- галтовочные барабаны для охлаждения и выбивки отливок производительностью от 30 до 200 т/час;

- силосы для хранения формовочной смеси.

Система автоматического контроля качества формовочной смеси

Система автоматического контроля качества формовочной смеси GSC управляет работой смесителей, осуществляет дозированную подачу воды и ввод добавок, обеспечивая, таким образом, производство неизменно качественной формовочной смеси.

Программа использует следующие входные параметры, необходимые для точного измерения уплотняемости:

- температура регенерированной формовочной смеси;

- влажность регенерированной формовочной смеси;

- масса загрузки;

- требуемое значение уплотняемости.

Прибор состоит из трех основных блоков:

- система замера температуры;

- система замера массы;

- система замера влажности.

Персональный компьютер управления и регулирования обеспечивает разность потенциалов между двумя электродами, установленными в загрузочной воронке бункеров. Значение тока, протекающего по формовочной смеси между двумя электродами, пропорционально количеству влаги, содержащейся в смеси. Каждый электрод разделен на три изолированные друг от друга части, разнесенные по глубине воронки.

Масса загрузки. Значение этого параметра определяется при помощи динамометрического датчика и программы персонального компьютера. По достижении предварительно установленного значения массы персональный компьютер прекращает загрузку формовочной смеси.

После того как определены температура, влажность и масса загруженной формовочной смеси, процессор рассчитывает необходимое для подачи количество воды. Количество подаваемой воды регулируется расходомером. Вся необходимая вода быстро подается в начале цикла.

Смесители интенсивного действия

Предлагаемые компанией современные смесители серии P производительностью от 10 до 150 т/час оснащены мощными и надежными поршневыми гидромоторами. Энергии, передаваемой гидромотором, достаточно для привода всех механизмов бегунов. В результате конструкция получилась достаточно компактной.

Перемешивающий блок включает в себя два вращающихся узла, которые, помимо вращения вокруг своей оси, перемещаются, перекрывая всю поверхность ванны. Установленные в перемешивающем блоке высокоскоростные роторы обеспечивают быструю активизацию добавок.

За счет использования на каждом вращающемся узле планетарного редуктора процесс перемешивания осуществляется с высокой скоростью. Каждый вращающийся узел состоит из трех перемешивающихся лопастей с полотнами – скребками, подчищающими поверхность дна ванны. Все узлы снабжены износостойкими накладками. Чистота стенок смесительной ванны поддерживается благодаря двум скребкам, которые также оснащены острыми накладками из износостойкого материала.

Обедненная формовочная смесь подается в смеситель через дозирующую воронку, установленную в верхней части крышки. Подача песка осуществляется через проем с заслонкой-регулятором, оснащенной гидроприводом.

Комбинированное действие вращающихся узлов определяется суммой скоростей, создаваемых в ванне планетарным устройством, смесителем интенсивного перемешивания и лопастями – скребками. В результате за ограниченное время цикла перемешивания формовочной смеси придаются оптимальные свойства.

Описанные смесители отличаются низким потреблением энергии и обеспечивают тщательное перемешивание компонентов.

Разгрузка регенерированной формовочной смеси производится через отверстие, расположенное в днище ванны. Крышка разгрузочного люка поворачивается гидравлическим цилиндром в горизонтальной плоскости.

Основные преимущества гидравлического привода по отношению к традиционному редукторному электродвигателю:

- высокая надежность и прочность при одинаковых технических характеристиках;

- возможность подбора оптимальной скорости перемешивания путем изменения частоты вращения вала гидравлического двигателя;

- поглощение инерции, возникающей при незапланированных остановках (отключениях электропитания), при помощи разгрузочного клапана;

- повторный пуск при полной загрузке смесителя с максимально возможным моментом;

- минимальное количество деталей и узлов, нуждающихся в обслуживании;

- возможность размещения гидравлической установки в чистом и защищенном помещении.

Охладители формовочных смесей

Охладители формовочных смесей

Физический принцип, который используется в данной машине — удаление тепла, образующегося при испарении воды, вступающей в контакт с формовочной смесью, за счет принудительной вытяжки пара, образующегося в ванне.

Формовочная смесь постоянно перемешивается, одновременно с этим подается воздух для образования псевдоожиженного слоя. Это обеспечивает увеличение поверхности теплообмена между воздухом и формовочной смесью.

В начале цикла подается вода, которая и участвует в охлаждении и увлажнении.

Затем из загрузочного бункера подается обедненная формовочная смесь.

Таким образом охлаждение начинается уже с первых мгновений перемешивания.

Пар, образующийся в результате контакта воды формовочной смеси, непрерывно удаляется вытяжной системой.

Удаленные пары должны подаваться в фильтр-осушитель, где они будут доводиться до состояния, в котором возможен их выпуск в окружающую среду в соответствии с действующим природоохранным законодательством.

Силосы для хранения формовочной смеси

Силосы для хранения формовочной смеси

Силосы для хранения формовочной смеси, следует рассматривать не только как емкости для хранения, а как самые настоящие машины обеспечивающие условия для того, чтобы бентонит, содержащийся в формовочной смеси «созрел», т.е. вступил во взаимодействии с водой, также содержащейся в смеси.

Часто в силосе формовочная смесь движется вниз, образуя некий «преимущественный» канал.

Это приводит к образованию внутри силоса корок и слоистых отложений, которые на 50% и более уменьшают рабочую емкость силосов.

Использование силосов равномерного схода (EFB) позволяет избежать этой проблемы.

Специальная геометрия конуса из нержавеющей стали и два отражателя, обеспечивающие сообщение между внутренней частью силоса и окружающей средой, повышают эффективность процесса удаления избыточной влаги, одновременно обеспечивая равномерный и постоянный сход формовочной смеси.

Барабаны для охлаждения и выбивки отливок

Процесс охлаждения основывается на испарении остаточной влаги регенерированной формовочной смеси и испарений воды, которая дозировано подается специальным кондиционирующим устройством, состоящим из двух узлов. Первый управляет подачей воды в зону загрузки (в зависимости от температуры на входе), второй — подачей воды, если это необходимо, в зоне разгрузки формовочной смеси.

Пар и мелкая фракция, образовавшаяся в процессе работы барабана, выводится вытяжной системой, оснащенной фильтрами. Вращение отливок и формовочной смеси внутри барабана, помимо повышения эффективности чистки отливок и выколачивания стержней, обеспечивает однородность регенерированной формовочной смеси с последующим сокращение времени размельчения.

По завершении процесса охлаждения формовочная смесь и очищенные и охлажденные отливки попадают в грохот, где происходит их разделение.

Охлаждение формовочной смеси: в результате обработке в выбивном барабане-охладителе получается однородная охлажденная формовочная смесь (50oС) с содержанием влаги около 1,6 — 1,8%.

Охлаждение отливок: на выходе отливки имеют ту же температуру, что и формовочная смесь. Они сразу же подвергаться дальнейшей обработке без промежуточного складирования.

Чистка отливок: обработка отливок и формовочной смеси в барабане повышает эффективность чистки отливок и выбивки стержней с последующим сокращением времени пескоструйной обработки.

Достижение таких результатов возможно благодаря применению автоматической системы управления и регулирования подачи воды в барабан.