Компания Webac специализируется в области оборудования и технологий подготовки песка.

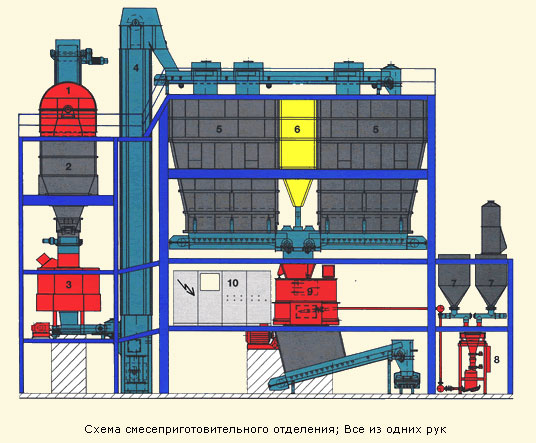

Наш всеобъемлющий ассортимент продукции охватывает почти все области литейного производства, в которых применяется песок. Будучи специалистами, владеющими ноу-хау, мы предлагаем из одних рук весь диапазон услуг в сфере подготовки песка, от консультации, планирования, изготовления, монтажа, ввода в эксплуатацию, до техобслуживания.

Наш всеобъемлющий ассортимент продукции охватывает почти все области литейного производства, в которых применяется песок. Будучи специалистами, владеющими ноу-хау, мы предлагаем из одних рук весь диапазон услуг в сфере подготовки песка, от консультации, планирования, изготовления, монтажа, ввода в эксплуатацию, до техобслуживания.

За более чем 70 лет компания Webac приобрела репутацию надёжного партнёра в литейной промышленности.

В центре нашей коммерческой деятельности всегда находится удовлетворение потребностей наших заказчиков. Доверительное сотрудничество между нашими заказчиками и нами начинается уже на начальном этапе каждого заказа.

Мы ставим своей целью компетентные консультации, с тем, чтобы представить индивидуальные решения. Эти решения внедряются согласно задачам с огромной тщательностью и компетентностью.

Для этого работает наша команда специалистов, во всех деталях знающих наши машины и оборудование и выполняющих поставленные задачи на соответствующем уровне.

Мы стремимся к тому, чтобы предложить нашим заказчикам весь комплекс услуг из одних рук, это распространяется как на консультации, планирование и исполнение, так и на предлагаемые машины и оборудование. Все предлагаемые нами машины и основные компоненты оборудования являются нашей собственной разработкой и изготавливаются на наших предприятиях.

Даже после завершения исполнения заказа мы продолжаем оказывать поддержку нашим заказчикам. По желанию заказчика мы немедленно приступаем к делу, проявляя при этом высокую гибкость в планировании и исполнении работ для наших заказчиков на месте.

Наша цель - во всех отношениях реализовать пожелания заказчика.

ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ

Мы предлагаем надежные в работе и эксплуатации смесеприготовительные установки

Многие наши клиенты работают на спроектированном и произведенном нами оборудовании с мотивом «Сдано в эксплуатацию и больше об этом не думать».

Базисом успеха являются: точное соответствие оборудования требованиям клиента и наш многолетний опыт работы в приготовлении формовочной смеси.

Полигональные сита

Сито полигональное - хорошо просеяно, наполовину выиграно.

Для того чтобы сохранить высокое качество формовочной смеси, остатки материалов и комья смеси должны быть тщательно удалены. Для этого великолепно подходит проверенное в работе полигональное сито Webac.

Сито оснащено пыленепроницаемым корпусом из стального листа. В корпусе, вокруг роторного вала, вращается шестиплоскостное сито. Вал вращается в крупногабаритных герметичных шариковых подшипниках, находящихся вне корпуса сита. Плоскости сита выполнены на деревянных рамах из стойкой к истиранию проволоки, при необходимости замены: время необходимое на замену – кратчайшее.

За счет вращения сита отработанная смесь переваливается с одной поветхности сита на другую и тем самым разрыхляется. За счет действия трения и падения комья смеси измельчаются и смесь просыпается через сита. Части смеси превышающие размеры ячеи сита и инородные включения удаляются через отдельный выход.

Наряду с просеиванием в полигональном сите происходит предварительная аэрация и разрыхление смеси.

Охладители оборотной смеси - оборудование для трезвых математиков

Наряду с гомогенностью формовочной смеси, температура смеси играет одну из решающих ролей, влияющих на качество литья и тем самым на снижение литейного брака.

Наряду с уже известными охладителями проходного действия WASK, Webac предлагает и охладитель периодического действия WAC. Запатентованный охладитель периодического действия является дальнейшей разработкой охладителя проходного действия и обладает дополнительными преимуществами по сравнению с охладителями проходного действия WASK.

Преимущества применения охладителей оборотной смеси Webac:

- Равномерное охлаждение отработаной смеси с константной температурой на выходе (WASK и WAC).

- Температура смеси на выходе максимум 40 °C даже приТемпературах смеси на входе до 150 °C (WAC).

- Установленное предварительное увлажнение оборотной смеси для оптимального хранения и восстановления смеси в бункерах(WASK и WAC).

- Добавка составляющих перед загрузкой на хранение в бункера, благодаря этому улучшенная возможность восстановления оборотной смеси за счет оптимального использования времени вылёживания (WAC).

- Гомогенизация за счёт раннего введения воды, бентонита, угольной пыли; Девиз: «Обновление смеси в зависимости от её истощения в форме» (WAC).

Инжекторы связующего

Никаких проблем: точная дозировка и экономный расход

Для повышения эффективности смесителя, не следует отказываться от применения инжекции связующего. Она способствует равномерному распределению добавок в смеси и дает возможность в комбинации взвешивание/ - инжекция точно дозировать связующее.

Кроме того, может экономиться, при неизменном качестве песка, до 3% бентонита. Инвестиция делает себя быстро окупаемой, независимо от того, хотите ли Вы оснастить инжектором Ваш новый Speedmullor, хотели бы им оснастить другие типы смесителей или хотите дооснастить Ваши более старые смесители.

Инновационный концепт гарантирует высочайшую продуктивность.

Конструкция инжектора связующего расчитана на длительный срок службы, жесткие условия и не сложна в обслуживании. Исполнение может быть индивидуальным в зависимости от размеров смесителя и специальных требований.

Например, возможно выполнить весы для добавочных материалов, в зависимости от требований, одно – или многокомпонентными. Производственный процесс делает ясным, насколько целесообразно применение инжектора связующего.

Из весов добавочные материалы попадают в емкость инжектора. Там материал приводится в состояние (псевдо)кипящего слоя и насколько возможно низким давлением вдувается напрямую в смесь через трубу расположеную ниже верхней поверхности смеси. Этим избегается образование пыли. Так как подача связующего протекает параллельно с его распределением в смеси то, это позволяет отказаться от необходимого в обычном случае времени на размешивание- распределение связуюшего.

Смесители WEBAC для ПГС

Из-за особенности протекания процесса WEBAC для ПГС относится к самым производительным смесителям.

За счёт иненсивного «разминания» песка (смеси) между смешивающим колесом (расположеным горизонтально) и стенкой смесителя, смесь бережно но, с высокой эффективностью подготавливается.

Преимущества смесителя WEBAC для ПГС:

- Надёжен в эксплуатации, минимальные затраты на обслуживание так как смеситель оснащён только одним мотором, одним приводом, центральной крестовинной головкой.

- За счёт боковой выгрузки и компактной конструкции позволяет легко интегрировать его в состав любого смесеприготовительного отделения.

- Производится «Бережная» обработка смеси за счет того что, перемешивающие колеса оснащены резиновыми кольцами и стенка смесителя имеет резиновые обкладки

- Благодаря специальному протеканию процесса перемешивания, сначала в смеситель подаётся вода, песок (смесь) очень быстро с высокой равномерностью впитывает воду что способствует наряду с другими процессами, короткому циклу перемешивания и высокой степени подготовки (смешивания) смеси.

- Возможность применения инжекции связующего и инжекции добавок непосредственно в смесь, тем самым еще более ускоряя процесс перемешивания и улучшая степень подготовки смеси.

Резюме: быстро, продуктивно, экономично.

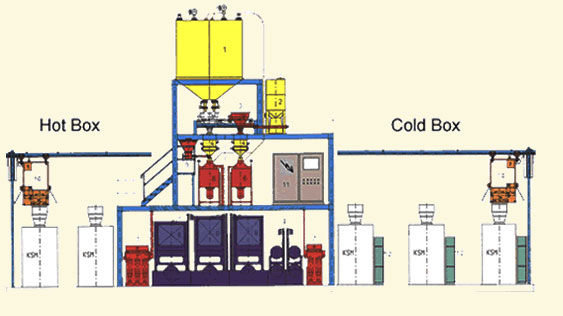

ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕРЖНЕВОЙ СМЕСИ

Подготовка стержневых смесей с соблюдением Ваших требований для любых типов стержней.

Более 20 лет продукты – MICHEL известны как инновационная техника в области произвдства стержней.

Независимо от используемого процесса получения песчаных стержней, будь то Cold-Box, Hot-Box, CO² или другие процессы фирма Webac-MICHEL предлагает соответствующие индивидуальным требованиям решения.

При этом не играет никакой роли, идет ли речь о новом оборудовании, модернизации или укрупнении существующего стержневого участка или отдельных его составляющих.

Автоматические дозаторы стержневой смеси

Точная дозировка значит экономичная дозировка

Чем точнее произведена дозировка связующего в стержневой смеси, тем выше её качество. Одновременно производство стержневой смеси становится экономичным.

Дозирующие автоматы связующего BDA фирмы Webac-MICHEL работают исключительно на пневматических дозирующих цилиндрах.

Точность дозировки менее 0,5% от максимального объёма дозировки, при одновременно очень высокой точности повтора.

В зависимости от связующих компонентов применяются дозирующие цилиндры из алюминия, нержавеющей стали или стекла.

В соответствии со стандартом применяются дозирующие цилиндры от 0,3л. до 14,0л.

В случае использования малого количества рецептов выгодной с ценовой точки зрения альтернативой являются BDA (Дозирующие автоматы связующего) с конечными выключателями ручной настройки.

При часто сменяемых рецептурах дозирующие цилиндры могут быть по желанию оснащены дозирующей системой с памятью хода. Этим достигается возможность осуществлять дистанционную бесступенчатую перенастройку дозируемого количества.

Генераторы газа

Газационная техника фирмы Webac: надежная, не дорогая, эффективная.

Газационное оборудование Webac-Michel с применением сильфонной дозировки на протяжении многих лет считалось стандартным газационным оборудованием. Мы предприняли дальнейшие шаги для его развития.

На новых газационных установках GWP для дозировки применяются не дозировочные цилиндры, а шестерёнчатый насос, магнитосоединённый с расходомером.

Шестерёнчатый насос качает жидкий амин по кольцевому трубопроводу. В зависимости от установленного объёма дозы из кольцевого трубопровода через дозирующие клапаны и расходомер забирается желаемое количество амина и подаётся к поточному (струйному) нагревателю. Для точной дозиковки применяется расходомер с овальными вращающимися частями со способностью дозировки от 0,005 – до 0,7 л/мин.

Специально разработанные для фирмы Webac поточные нагреватели позволяют наилучшим образом преобразовывать жидкий амин в аминогаз, что соответственно позволяет точно установить время насыщения газом и количество амина, необходимых для производства стержня, а также значительно сократить эти параметры.Проверенная в работе техника пропорциональных клапанов позволяет точно согласовать параметры: время обработки газом, давление газа, скорость и время повышения давления.

Таким образом достигается оптимальное отверждение стержня при максимально коротком времени обработки и пониженном давлении газа. Газационные установки оснащены запоминающе программируемым управлением. Происходит обмен сигналами с пескодувной стержневой машиной, в результате чего включается процесс насыщения газом. Для осуществления обширного обмена данными запоминающее программируемое управление может быть оснащено разъемом для подключения к общей системе. Можно также интегрировать всё управление в запоминающее программируемое управление пескодувной стержневой машины. В этом случае газационная установка поставляется с клеммной колодкой. Время повышения давления, как и время продувки могут быть заданы на пульте управления газационной установки или в качестве альтернативы переданы по трансферу данных с запоминающего программируемого управления пескодувной стержневой машины.

Газационные установки типа GW поставляются с нагревателями мощностью 8 квт и 12 квт, что позволяет осуществлять оптимальное отверждение стержней весом до 120кг. С целью возможности предоставления более дешёвого альтернативного варианта, наряду с новыми установками в нашей программе сохраняется часть старых, хорошо себя зарекомендовавших газационных установок.

СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Смеситель непрерывного действия Webac - эффективный метод смешивания ХТС.

В широком, по производительности, диапазоне Webac предлогает надежные и технически вызревшие смесители непрерывного действия.

В зависимости от производительности, систем связуещего и требований, предъявляемых к смеси, смесители могут быть изготовлены с 1-, 2- или 3-мя смешивающими валами.

Для интенсивного перемешивания смеси применяются облицованНые твердым сплавом перемешивающие лопатки, находящиеся на сменных пластинах шестигранного вала, обладающими следующими преимуществами:

- за счет облицовки твердым сплавом увеличен срок службы;

- во время чистки смесителя исключено скручивание и смещение лопостей смешивающих лопаток;

- пластины со смешивающими лопатками могут быть быстро заменены и не требуют последующей юстировки.

Для облегчения чистки смешивающая труба выполнена из двух половин с вертикальным разъёмом, укрепленных на несущей конструкции посредством стабильных шарниров. При открытии обеих половин доступ к смешивающему валу полностью открыт.

Подача связующих компонентов осуществляется посредством частотноуправляемых дозирующих насосов, обладающих высокой точностью дозировки и точностью повтора дозировки.

В зависимости от применяемого вещества смеситель оснащается рукавным (шланговым) – или шестеренчатым насосом.

За счет этого жидкости распределяются в песке быстро и равномерно.В смесительном шнеке происходит интенсивное перемешивание предварительно смешанной в смесительной камере смеси. За счет этого смесь получаеся очень гомогенной, в результате чего экономичен расход связующего.

На одно- и двухвальных смесителях связующее подается в песок с помощью сжатого вохдуха. Связуещее быстрее распределяется в смеси и одновременно предотвращается забивание форсунок.

Управление смесителем базируется исключительно на запоминающе программируемом управлении (SPS) из конструктивного ряда Simatic S7.

Управление находится либо в отдельном распределительном шкафу или расположено в цокеле смесителя. В качестве пульта управления используется Panel OP7.

Здесь устанавливаются производственные режимы (ручной; автоматический; тестовый), количественные данные для систем подачи связующего и указывается режим, в котором находится в данный момент смеситель.

Смеситель может дооснащаться следующими опциями:

- Шибер-соотноситель песка - при использованиии двух сортов песка;

- Возможность подачи твёрдых присадок;

- Центральное хранение песка и связующих веществ и их подвод к ряду смесителей;

- Подача связующего с температурной регулировкой;

- Дистанционный пульт управления всеми функциями смесителя;

- Установка смесителя на подвижную платформу;

- Регулировка рукава смесителя по высоте.

Для обеспечения надежной многолетней работы смесителя Webac предоставляет быстрый сервис по техобслуживанию и содержит большой склад запасных и быстроизнашиваемых частей.

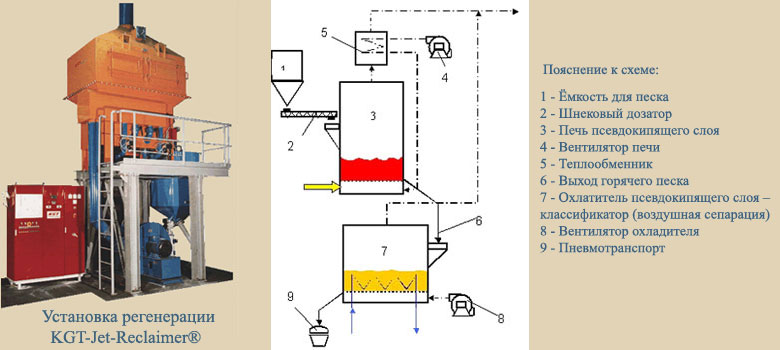

ОБОРУДОВАНИЕ ДЛЯ РЕГЕНЕРАЦИИ ПЕСКА

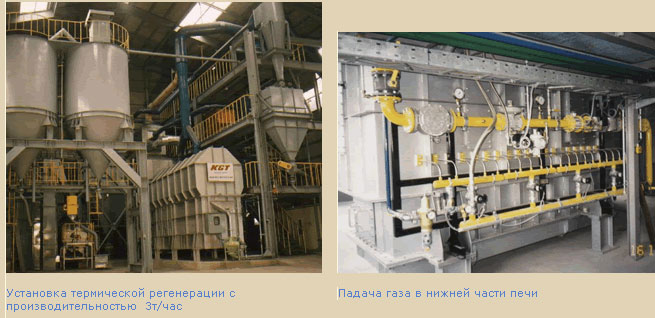

Регенерировать смесь применяя KGT установки значит –стратегически снизить производственные затраты

На протяжении многих лет KGT известена своей «зрелой» техникой прелогаемой для регенерации песка.

Регенерационные установки составляются из механических и термических регенерирующих узлов различной производительности по принципу агрегатирования. Они соединяются посредством агрегатов транспортировки песка.

Механическая регенерация

KGT-Jet-Reclaimer® работает по принципу трения в потоке воздуха. Следующие шаги процесса протекают в KGT-Jet-Reclaimer®:

- Сушка / Охрупчивание (при необходимости)

- Очистка путем трения зерно о зерно

- Воздушная сепарация и охлаждение

Установки механической регенерации могут быть предложены с производительностью от 0,2 – до 3,0 т/час. Путем комбинирования нескольких установок возможно увеличение производительности.

Термическая регенерация

Термические регенерационные установки педпочтительно применять для оборотных (отработаных) смесей на основе органических связующих.

Техника предназначенная дла получения псевдокипящего слоя позволяет осуществить: оптимальную передачу тепла, бережную обработку песка при оптимальном качестве регенерата и оптимальном проценте выхода регенерата.

За счет теплообменников и прецизионной регулировки температуры достигается экстремально низкое потребление энергии.

Запатентованные способы регулирования уровня смеси в печи и отбора песка гарантируют опрелеленное время прохождения через печь и равномерную регенерацию.

Устаноки термической регенерации (KGT-THERMCOMPACT) расчитаны по производительности от 0,5 до 10,0 т/час.

Многоступенчатая регенерация

Оптимальное качество регенерата смешаных песков, котокые получаются при литье чугуна и стали, достигается при применении трехступенчатой установки, работающей по технологическому принципу оборудования KGT. Регенерат применяется в качестве нового песка при производстве стержней. Спектр производительности термических регенерационных установок от 0,5 до 10,0 т/час.

На первой ступени активный бентонит максимально возможно очищается механическим способим. Это препятствует пригаранию его к зернам песка при термической обработке. На ступени термической обработки применяется печь с псевдокипящим слоем. В ней сгорают органические связующие. Собранная пыль со всего процесса оборота смеси может быть вдута в печь и инертизирована.

В заключении песок ещё раз механически доочищается и при необходимости проводится классификация. Пыль отсосанная из печи с псевдокипящим слоем может, без проблем, быть утилизирована или использована для других целей.

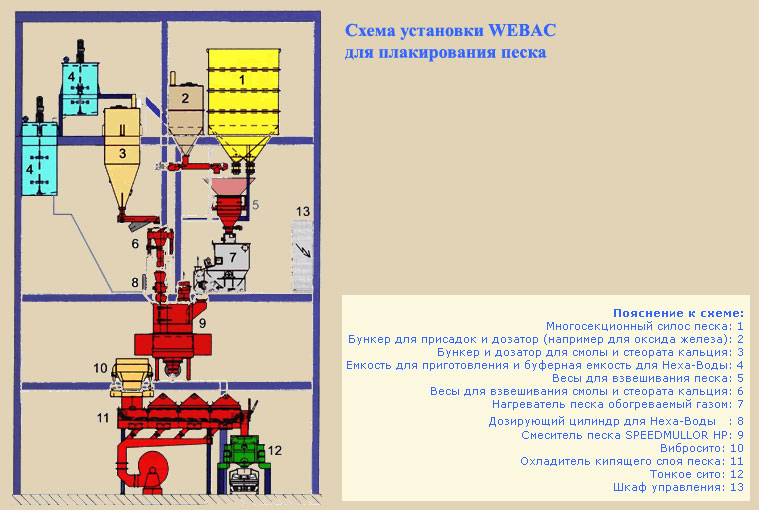

ОБОРУДОВАНИЕ ДЛЯ ПЛАКИРОВАНИЯ ПЕСКА

Установки Webac для плакирования песка применяются по всему миру

Применение наших установок плакирования песка по всему миру подтверждает успех концепта установок.

Наша программа выпуска охватывает установки для производства плакированного зерна синтетическими (искуственными) смолами производительностью от 1,2 т/час до 8,0 т/час. За последние годы эти установки были ипользованы для плакирования других родов песка, например, пески применяемые при разработке нефтяных месторождений.

Пять главных шагов позволяют получать надёжно высокое качество плакированного песка и садка за садкой одинакового качества:

- Точное взвешивание и дозировка всех компонентов;

- Точное достижение нагрева песка до температуры плакирования;

- Равномерность процесса плакирования песка в смесителе с точно расчитанным временем протекания каждого процесса;

- Разделение смеси на отдельные песчинки при «бережной» обработке (проведении этой операции) плакинованного песка;

Эффективное охлаждение готового песка до температуры хранения.

Нагреватель песка SPEEDHEATER нагревает песок за время цикла точно до необходимой температуры процесса. Тепло равномерно распределяется по всей массе садки песка и имеет минимальное отклонение от заданной температуры.

Сердцем любой плакирующей установки песка является смеситель.

Соответственно протеканию процесса добавляются все исходные материалы, процесс расплавления, процесс плакирования и процесс охлаждениея приводящий к затвердеванию смолы на плакированном песке.

Преимущества НР – смесителя и всей плакирующей установки:

- Большая производительность;

- Постоянное качество плакированного песка;

- Экономичный расход применяемех исходных материалов;

- Надежные и долговечные машины и техника установки;

После процесса плакирования песок выгружаетса на вибросито.

Здесь комья смеси разбиваются на отдельные песчинки и происходит отсев возможных остатков.

Для охлаждения песка до температуры хранения применяется охладитель с псевдокипящим слоем. При помощи воздушного потока подаваемого через форсунки в охладителе создается псевдокипящий слой песка. Без повреждения смоляной оболочки, создается интенсивный контакт между песком и трубами теплообменника охлаждаемыми водой.

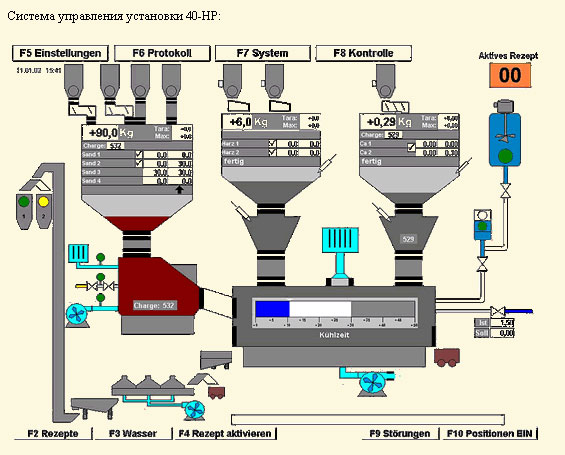

Важно, для рационального использования установки, применение соответствуещей типу установки системы управления.

Наряду с контролем установки необходимо протоколирование изготовления для сертификации производства по ISO 9000.

Все применяемые системы управления базируются на SPS - Технике (запоминающе програмируемой), визуализация и протоколирование данных может осуществляться через сепаратный персональный компьютер.