Разработана, запатентована и внедрена на Чебоксарском заводе промышленного литья технология производства боковых рам и надрессорных балок грузовых железнодорожных тележек, позволяющая за счет модифицирования стали материалами, вводимыми порошковой проволокой, и оптимизации режимов последующей термообработки литых изделий в 2-3 раза увеличить их низкотемпературную ударную вязкость (А kcv ).

Традиционная технология производства ответственных деталей тележек грузовых железнодорожных вагонов – боковых рам и надрессорных балок – предусматривает выплавку (в электрических и мартеновских печах) стали марки 20ГЛ, выпуск металла в разливочный ковш, заливку форм и термообработку литых изделий.

Согласно требованиям ОСТ 32.183-2001, эти изделия должны иметь высокие значения прочностных и пластических характеристик: предел пластичности -30-35 кгс/мм² , временное сопро-тивление не менее 50 кгс/мм² , относительные удлинение – не менее 20 % и сужение – не менее 30%, ударную вязкость KCU при +20°С не менее 5 кгс*м/мм² и при -60°С не менее 2,5 кгс*м/мм² , а KCV при -60°С ( Аксv) не менее 1,7кгс*м/мм².

Получение такого комплекса механических свойств обеспечивается формированием в готовых изделиях мелкодисперсной феррито-перлитной структуры, отсутствием развитой карбидной сетки, грубых неметаллических включений и т.д.

На практике наибольшие сложности вызывает достижение заданных значений Аксv,хотя данная характеристика металла является наиболее важной для большинства изделий ответственного назначения, работающих в условиях знакопеременных ударных нагрузок.

Причина этого - неоптимальная структура боковых рам и надрессорных балок, изготовленных по традиционной технологии.

Мощными инструментами воздействия на процессы структурообразования являются модифицирование стали при внепечной обработке, а также грамотно проведенная термообработкой литых изделий, позволяющая реализовать потенциальные преимущества металла, заложенные модифицированием.

В условиях промышленного производства ООО «Промтрактор-Промлит» ( г.Чебоксары) - крупнейшего производителя рам и балок тележек грузовых железнодорожных вагонов в Российской Федерации – на основе анализа действующей технологии производства и качества получаемых на ее основе изделий осуществили корректировку выплавки и термообработки металла.

Целью проводимых технологических операций было повышение уровня низкотемпературной ударной вязкости до значений, требуемых ОСТ 32.183-2001 и не достигаемых стабильно при изготовления изделий по действующей технологии.

Работа выполнялась научно-производственными фирмами ЗАО «Наука и металлургия» и ЗАО «Ферросплав» (г.Челябинск) совместно со специалистами ООО «Промтрактор-Промлит».

Анализ большого массива данных по влиянию химсостава изготовленных в 2004-2005 гг. изделий на их механические свойства показал, что повышение уровня низкотемпературной ударной вязкости (А kcv), в целом, обеспечивается при снижении содержания углерода, серы и фосфора в металле.

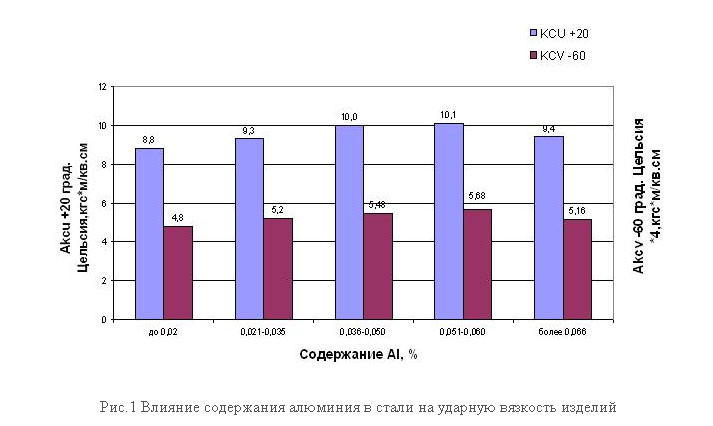

Однако наиболее заметное влияние на Аксv оказывает содержание алюминия ( оптимальное количество которого находится в пределах 0,035-0,065%) и азота (рис.1, 2).

Обнаруженное влияние этих элементов на низкотемпературную ударную вязкость по нашему мнению объясняется участием дисперсных (менее 1 мкм) частиц преимущественно нитрида алюминия в стабилизации зеренной структуры при термообработке литых изделий.

Их количество, размер, характер распределения зависит от содержания алюминия и азота, а также условий выделения частиц при кристаллизации, охлаждении отливок и их последующей термообработке. В работе оценивали количество азота в металле показавшем разный уровень Аксv.

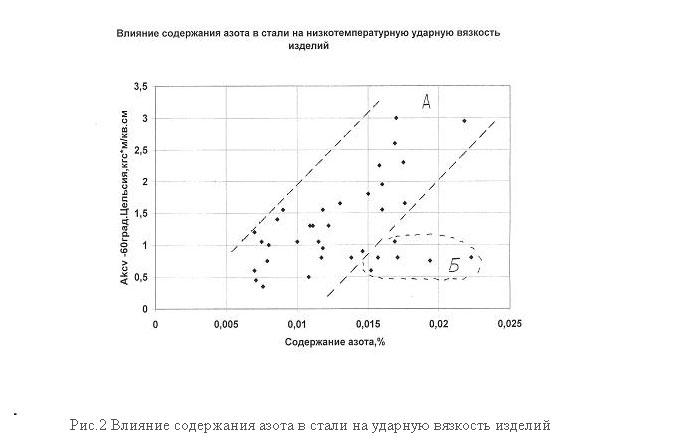

Из приведенных на рис.2 результатов видно, что при существующей технологии производства изделий содержание азота является важнейшим показателем, определяющим качество металла: повышение количества азота в стали сопровождается ростом Акс v , а высокие значения ударной вязкости ( более 1,7 кгс*м/см²) получены лишь при содержании азота не менее 0,015%.

Вместе с тем встречаются случаи, когда при относительно высоком содержании азота (не менее 0,015%) металл характеризуется низким уровнем Акс v .

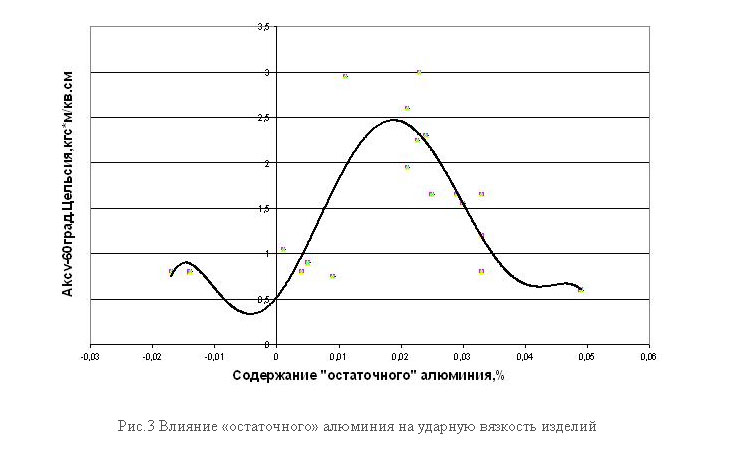

Чтобы понять причину этого, на металле с количеством азота не менее 0,013% оценивали содержание алюминия. Эти элементы входят в состав нитрида в соотношении 1: 1,92, и если допустить, что весь азот связан в нитриды, то можно оценить количество требуемого для этого алюминия и сравнить его с фактическим содержанием в стали.

На рис. 3 представлена зависимость между низкотемпературной ударной вязкостью и содержанием «остаточного» ( разницы между фактическим и связанным в нитриды ) алюминия, показывающая, что высокие значения Акс v не менее 1,7 кгс*м/см² имеют место лишь при определенном соотношении между содержаниями N и Al : % Al = 1,92 * % N + ( 0,01 – 0,03 )%, где % Al и % N – содержание алюминия и азота в стали, т.е. дефицит алюминия, равно как и его избыток, негативно сказываются на качестве получаемых изделий.

На самом деле влияние азота на уровень ударной вязкости значительно сложнее. Оно проявляется и через упрочнение твердого раствора азотом, и через влияние нитридных частиц на зеренную структуру( причем, лишь частицы определенных размеров являются ингибиторными, т.е. тормозящими рост зерен)и т.д.

Предложенная технология получения боковых рам и надрессорных балок с использованием модифицирования металла включает : выплавку стали 20ГЛ в 30-тонной электропечи с основной футеровкой, порционный перелив металла в 9-12 т разливочные ковши, раскисление алюминием, обработку расплава порошковой проволокой со специально подобранными составами наполнителей из расчета 1-2 кг проволоки на тонну стали, разливку в формы и термообработку литых изделий.

Наполнители порошковой проволоки подбирали на основе силикокальция (состав 1), с добавками азота (состав 2). В отдельных экспериментах модификаторы на основе силико-бария ( состав 3) и силикокальция с титаном ( состав 4) отдавали в виде крупки размером 1-20 мм на струю при наполнении металлом разливочного ковша из расчета 3 кг на тонну стали.

Оценку сульфидных, оксисульфидных, оксидных и нитридных неметаллических вклю-чений ( размером более 1 мкм) проводили на готовых изделиях, отличающихся условиями выплавки (текущий и модифицированный металл), содержанием алюминия и азота, а также уровнем низкотемпературной ударной вязкости, по ГОСТ 1778.

Включения в исследовавшихся образцах представлены преимущественно сульфидами, оксисульфидами и оксидами.

В плавках с одновременно повышенным содержанием азота (более 0,015%) и алюминия (более 0,06%), либо при наличии сильного нитридообразующего элемента (титана) наблюдали нитридные включения. Иногда сульфидные включения располагались на нитридах. Оксидные частицы встречались в виде скоплений.

На металле текущего производства с наибольшей ударной вязкостью ( Акс v не менее 2,5 кгс*м/см²) наблюдается минимальное содержание как мелких ( до 8 мкм), так и крупных ( более 20 мкм) сульфидных включений суммарной объемной долей 75 -100 *10 -6 %.

И наоборот, наибольшая плотность и объемная доля сульфидных включений ( в 3 -5 раз большая, чем у предыдущих) имеет место в металле с низкой ударной вязкостью ( Акс v менее 0,9 кгс*м/см 2 ).

Примечательно, что количество сульфидных включений при этом практически не коррелирует с плавочным содержанием марганца и серы. Модифицирование металла приводит к заметному уменьшению количества сульфидных включений – до уровня, характерного для металла текущего производства с высокой ударной вязкостью. При этом существенно улучшилась жидкотекучесть стали.

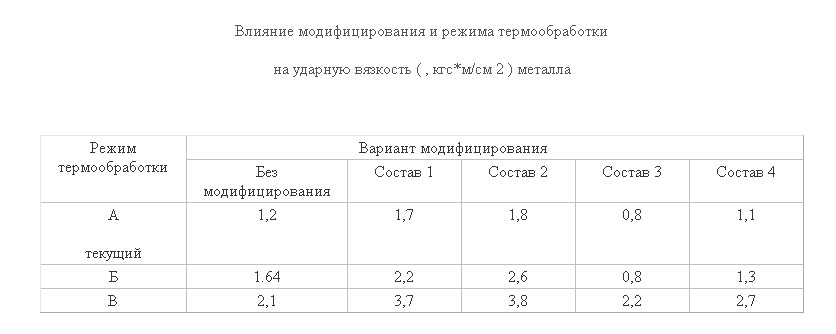

Результаты оценки низкотемпературной ударной вязкости металла, отличающегося составом и способом введения модификатора в расплав, представлены в таблице.

Наилучшие результаты ( Акс v более 1,7 кгс*м/см 2 ), соответствующие требованиям ОСТ 32.183-2001, в случае стандартной термообработки литых изделий ( режим А ) получены при модифицировании расплава порошковой проволокой состава 1 и 2 со скоростью подачи 0,3 -0,5 м/сек и расходом 1,7 -2 кг проволоки на тонну стали.

Использование крупки модификатора составов 3 и 4 не привело к повышению качества готовых изделий.

Важно подчеркнуть, что при использовании сложного многостадийного технологического процесса изготовления изделий, изменения, вносимые даже на одном из его этапов, для получения максимально возможного эффекта обработки, как правило, требуют корректировки режимов последующих операций.

В работе, наряду со стандартным, в производственных условиях опробовались и другие температурно-временные режимы термообработки литых изделий: с ускоренным нагревом и охлаждением изделий - режим Б и с последовательно проведенными обработками по режимам А и Б – режим С (табл).

Представленные результаты оценки значений Акс v свидетельствуют, что режим отжига Б приводит к повышению качества готовых изделий в случае обычной выплавки стали, однако этот эффект наиболее заметен в случае модифицирования расплава при внепечной обработке порошковой проволокой составов 1 и 2.

Использование модифицирования крупкой составов 3 и 4 не привело к заметному повышению значений низко-температурной ударной вязкости при использовании этого режима отжига.

Эффект этих модификаторов проявился лишь при проведении двойной термообработки изделий – по режиму В, но и при данном отжиге максимально высокие свойства получены при использовании порошковой проволоки с наполнителями 1 и 2, причем при всех проведенных режимах термообработки добавка азота в наполнитель обеспечивает наиболее высокие значения Акс v .

Влияние модифицирования и режима термообработки проявляется и в изменении величины зерна в готовых изделиях.

Применение модифицирующей порошковой проволоки приводит к уменьшению ( на 0,5 -1 балл) величины кристаллитов по сравнению с изделиями, произведенными по традиционной технологии, однако наибольшее измельчение зерна и подавление образование карбидной сетки получено в случае ускоренной термообработки – режим Б и, особенно, при двойном отжиге ( на 1-2 балла) - режим В.

На технологию производства изделий для тележек грузовых железнодорожных вагонов получено положительное решение о выдаче патента Российской Федерации.

Таким образом в условиях Чебоксарского завода промышленного литья разработана технология производства боковых рам и надрессорных балок грузовых железнодорожных тележек, позволяющая за счет модифицирования стали материалами, вводимыми порошковой проволокой, и оптимизации режимов последующей термообработки литых изделий в 2-3 раза увеличить их низкотемпературную ударную вязкость (А kcv )

Контакты ЗАО "Ферросплав":

Россия, 454048, г. Челябинск, ул. Сулимова, 75

тел./факс: (351) 261-88-78, 261-86-80, 260-48-87, 237-39-29, 237-79-27

E-mail: ferrosplavnvc@mail.ru (Научно-Внедренческий Центр)