РЕФЕРАТ

Ковка титановых и никелевых сплавов без защиты вызывает нежелательное окисление, требующее дополнительного удаления, не позволяя производить штамповку и ковку без припусков.

В работе показаны принципы использования и критерии выбора защитных покрытий на основе стекла, используемых для достижения требуемой формы без припусков или с минимальными припусками на механическую обработку при объемной штамповке титановых и других сплавов авиационно-космического назначения.

Даны дополнительные комментарии по сочетанию указанных эмалей с соответствующими смазочными материалами для штампового инструмента на основе графита, позволяющие достичь наилучших результатов при штамповке.

1. Введение

Прежде, чем использовать защитно-смазочные покрытия для способа производства ковкой или горячей объемной штамповкой, например, при производстве аэродинамического профиля, следует как минимум просто нагреть заготовку или предварительно отформованную заготовку в печи с обычной атмосферой, проковать деталь и, после охлаждения, механически удалить неизбежный оксидный слой с поверхности.

Такой способ производства имеет ряд недостатков:

- операции механической обработки не только требуют времени (что требует больше средств на статье "продукция в стадии производства"), но и весьма дорогостоящи; для работы на оборудовании для механической обработки требуется труд хорошо подготовленных опытных специалистов.

- входящий вес заготовок при этом должен быть большим с учетов потерь на окисление, это обычно 1.2% - существенная добавка к стоимости материалов.

- при использовании такого первоначального метода обычно применяют графитную смазку для штампового инструмента, способствующую течению металла;

- оксидный слой, образующийся за время цикла нагрева, является, однако, абразивным и является причиной части расходов на смазочные материалы для штампа.

При использовании защитно-смазывающих стеклянных дисперсий изменяются параметры процесса.

При нагреве стекло расплавляется, образуя физический барьер между атмосферой и металлом, препятствуя окислению.

На стадии штамповки жидкоподвижное стекло в первую очередь действует как физическая граница между поковкой и штампом, предотвращая быстрое окисление поковки и контакт металла с металлом, обеспечивая более длительный период обработки, и кроме того, действует как дополнительный смазочный материал при штамповке и ковке.

Использование подходящей стеклянной дисперсии и смазки типа "графит в воде" для штампа дает элемент контроля над процессом ковки с точки зрения скорости течения металла и его максимальной деформации.

Сочетание предотвращения окисления и контроля над течением металла является достаточным для штамповки без припусков с более высокой степенью контроля процесса, продлевает срок службы штампового инструмента и снижает затраты.

2. История разработки защитных эмалевых покрытий

Эмалевые покрытия Acheson изначально изготавливались на основе свинецсодержащих силикатных стекол, диспергированных в различных системах органических растворителей/связующих, каждый раз разрабатываемых для конкретной ковочной среды. Использование стекла на основе оксидов свинца имеет ряд преимуществ; одна марка свинцового стекла подходит для всех размеров титановых заготовок и толщина слоя стекла имеет второстепенное значение, рабочий диапазон стекла широкий, а сама эмаль проста в применении.

С разработкой законодательства по охране труда, здоровья и охраны окружающей среды и требований к санитарии на рабочем месте, ни свинецсодержащие стекла, ни органические растворители не получили одобрения по причине их опасности в рабочем окружении и по ряду других причин.

Требование отойти от использования свинцового стекла и растворителей стало причиной разработки современных боросиликатных бессвинцовых эмалей на водной основе Deltaglaze®, которые решили проблему токсичности, присутствия растворителей и вреда для окружающей среды. Эти покрытия для заготовок показывают превосходную устойчивость и безопасность при улучшенных свойствах с точки зрения технологии, хранения и транспортировки. Боратные стекла применяются с гораздо более тонким слоем покрытия, чем свинцовые, типичная толщина сухого покрытия составляет 25 - 50 микрон (1 - 2 thou), по сравнению с 75 - 100 мкм (3 - 4 thou) для свинцовых стекол. Более тонкие покрытия позволяют получить более высокое качество поверхности поковок, сравнимое с получаемым при использовании свинцового стекла.

3. Состав стекла

Сырье, из которого изготавливаются стекла, обычно разделяют на материалы, являющиеся поставщиками кислых оксидов или формирователей сеток в стекле, такие как кремнезем (песок) и борный ангидрид, и материалы, поставляющие основные оксиды или модификаторы сеток, например, известняк, полевой шпат и т.п. Глинозем, как амфотерный оксид, обычно может рассматриваться как принадлежащий к обеим группам.

Эти сырьевые материалы размалывают вместе и сплавляют в подходящей печи, печь обычно газовая или с кислородными горелками, однако электрические индукционные и дуговые печи также могут использоваться. Обычно температура, требуемая для сплавления таких материалов и получения более легкоплавкого стекла, составляет 1400-1500ºC.

После расплавления стекло охлаждается одним из двух способов: 1) закалкой в воду или 2) прокаткой между водоохлаждаемыми валками. После охлаждения стекло находится в виде, который называют "кристаллической фриттой", т.е. в виде частиц неправильной формы, обычно имеющих размер от 1 до 15 мм. Кристаллическая фритта в дальнейшем измельчается дроблением или помолом с последующим “рассевом” для получения требуемого размера частиц и распределения частиц по размерам. Для использования в кузнечном производстве стеклянная фритта обычно размалывается до тончайших фракций, кратных размеру "сетки", наиболее типичная степень помола - 200 сеток, что составляет 0.75 мм.

4. Нанесение и толщина слоя эмалевого покрытия

Все эмали разрабатываются для нанесения на холодные заготовки: биллеты или предварительно отформованные заготовки.

После нанесения покрытие высушивается для удаления дисперсионной среды (в наши дни это обычно вода), прежде чем заготовка с нанесенным и высохшим покрытием может быть помещена в печь для нагрева до температуры штамповки. При нагреве связка и материал-загуститель, содержащиеся в покрытии, полностью выгорают, оставляя на заготовке ровный слой расплавленного стекла.

Боросиликатные эмали на водной основе могут наноситься кистью, распылением или окунанием.

Нанесение кистью (щеткой, губкой, квачом и т.п.) обычно не рекомендуется для всех компонентов, кроме особо крупных, по причине отсутствия контроля над толщиной покрытия и вредного влияния следов кисти, неизбежных при нанесении покрытия таким способом, на качество поверхности. Типичные значения укрывной способности для эмали, наносимой кистью, составляют 30 – 40 см2 на грамм жидкого продукта при нанесении из расчета толщины сухого необожженного покрытия 50 микрон.

Эмаль может наноситься широкой гаммой распылительного оборудования. Точный тип оборудования зависит от размера деталей, требующих покрытия. Типичной рекомендацией для поковок среднего размера является использование распылительных пистолетов с гравитационной подачей из емкости, установленной сверху на пистолете, или всасывающего оборудования, с внешним распылением на выходе из форсунки с диаметром сопла 1.2 – 2.0 мм и давлением распыляющего воздуха 2 бар (30 psi).

Детали могут покрываться распылением при температуре окружающей среды в цехе с последующей сушкой при комнатной или повышенной (до 90°C ) температуре.

Преимуществом данного метода является то, что он позволяет наносить ровное гладкое покрытие, которое может быть легко измерено, однако для получения более высокой толщины покрытия может быть необходимым повторное напыление эмали после высыхания первого слоя. Как альтернативный вариант, можно предварительно подогревать заготовки до 90°C, после чего наносить эмаль на теплые заготовки. Такой способ имеет преимуществом нанесение более толстого покрытия за счет одной операции напыления, а недостатком является получение более грубого покрытия, что затрудняет точное измерение его толщины. Контроль толщины покрытия зависит как от типа используемого распылительного оборудования, так и, в некоторой степени, от навыка оператора.

Типовые цифры расхода для эмалей, наносимых ручным распылительным пистолетом, находятся в интервале 10 – 20 см2 на один грамм жидкого продукта при получении толщины сухого покрытия 50 микрон.

Продукты могут также наноситься при помощи как полностью автоматических (роботизированных) так и полуавтоматических систем электростатического напыления. В этом случае толщина покрытия контролируется в гораздо большей степени, величины расхода также будут выше по сравнению с обычными распылительными системами.

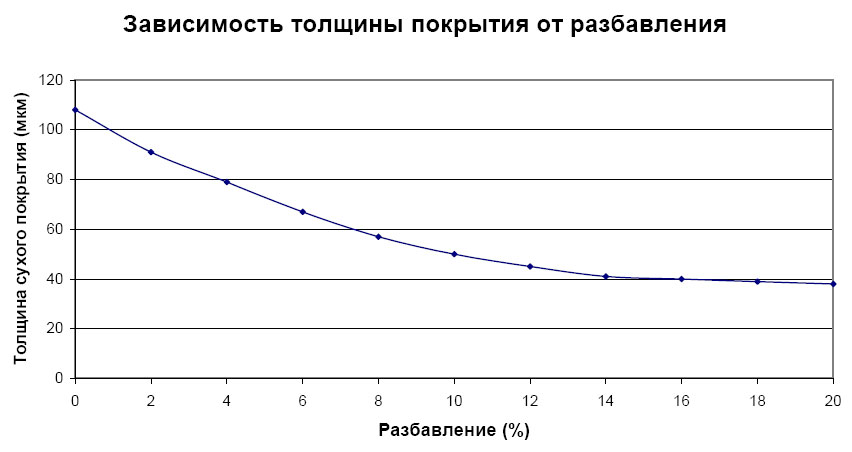

Наилучший способ обеспечения воспроизводимой толщины покрытия – это нанесение эмали путем окунания (погружением). По этой причине практически все разработки в направлении защитно-смазочных эмалевых покрытий сфокусированы на наносимых погружением типах. При нанесении погружением толщина покрытия контролируется тщательным разбавлением стеклянной дисперсии. Продукт может просто осторожно разбавляться чистой водой, с особым вниманием на тщательное перемешивание в процессе разбавления.

Типовая кривая разбавления показана на рисунке ниже:

Покрытие должно тщательно просохнуть перед помещением в печь для нагрева, чтобы избежать повреждения за счет остаточной влаги.

Время высыхания можно уменьшить за счет сушки при повышенных температурах (до 95°C). Типичные значения расхода эмали (и толщины покрытия) при нанесении погружением зависят от конкретного оборудования, используемого для осуществления операции и могут находиться в интервале от 20 см2 на грамм жидкого продукта при ручном погружении до 50 см2 на грамм жидкого продукта при нанесении специальной погружной машиной.

5. Состав эмали

Тип стекла, диспергированного в жидкой несущей среде, может быть изменен только для отдельного продукта на стадии его изготовления, хотя некоторые вариации состава стекла возможны на практике путем смешивания разных продуктов на месте.

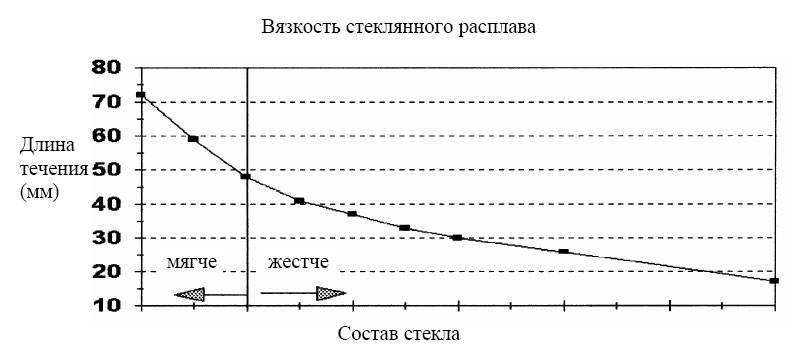

Наиболее важным свойством стекла является вязкость стеклянного расплава, она определяет, насколько "жестким" будет стекло в расплавленном состоянии. Вязкость стеклянного расплава измеряется методом, в котором определяется, как далеко растекается стандартное количество стеклянного порошка, помещенного на наклоненную под углом 45° пластину, при нагреве до конкретной температуры в течение стандартного интервала времени. Длина растекания расплавленного стекла измеряется в мм. Чем меньше длина течения, тем жестче стекло.

На графике показан пример изменения вязкости в единицах длины течения с составом стекла.

Опыт работы с европейскими кузницами, связанными с прецизионной штамповкой, показал, что обычно на заготовках турбинных лопаток малых и средних размеров, где не так велика степень течения металла, тонкое покрытие (вязкость сырой эмали по времени истечения из стандартной измерительной воронки №4 составляет 25-30 секунд) жесткого стекла дает наилучший результат.

На более крупных лопатках использование более мягкого состава стекла с более толстым покрытие (вязкость сырой эмали 40 секунд по истечению из воронки) дает более хороший результат.

6. Испытания защитных свойств эмалей

6.1 Методология

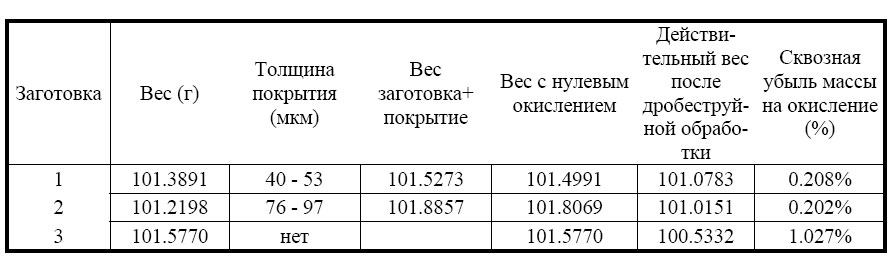

Три титановых заготовки из сплава Ti-Al 6:4 были обработаны дробью и взвешены.Две заготовки покрыли эмалью Deltaglaze® FB-412 до разной толщины покрытия, третью заготовку оставили непокрытой; после нанесения и сушки покрытия заготовки были взвешены снова.

Все три заготовки после этого были выдержаны в электронагревательной печи при 950°C в течение 6 часов и были оставлены в печи на ночь для остывания.Был рассчитан вес покрытых заготовок при нулевом окислении, опираясь на содержание стекла в сухом покрытии 88.17%.

Все три заготовки были подвергнуты дробеструйной очистке и взвешены еще раз, после чего была рассчитана потеря веса в результате всего процесса (которая имеет место вследствие окисления).

Также описали состояние заготовок и покрытия после обжига и охлаждения.

6.2 Результаты

Заготовка 1. Есть участки заготовки, на которых стекло начало разлагаться, матовые по внешнему виду, на верхней части (5%) заготовки видны признаки окисления.

Заготовка 2. Эмаль хорошего качества, с блестящей поверхностью по всей заготовке, 100% защита.

Заготовка 3. 100% окислена.

6.3 Заключение

Эмаль Deltaglaze® FB-412 предотвратила убыль веса за счет защиты заготовки от окисления. Заготовки могут быть подвергнуты штамповке без припуском или с минимальными припусками на механическую обработку, так как необходимость удаления оксидного слоя последующей механической обработкой устранена.Без учета отходов, расход Deltaglaze® FB-412 составил 50 см2 / г.

7. Обращение со стеклянными дисперсиями и их нанесение

Стеклянные дисперсии поставляются в пластиковых ведрах объемом 25 л, которые вмещают 20-25 кг шликера. Перед использованием продукт должен быть гомогенизирован тщательным перемешиванием. Следует стараться минимизировать образование воздушных пузырей при перемешивании, так как их наличие влияет на свойства эмалевого покрытия; по этой причине ни в коем случае продукт не должен перемешиваться встряхиванием. Если продукт все же чрезмерно насытился воздухом, наиболее эффективным способом удаления захваченных пузырьков воздуха является перемешивание продукта мешалкой пропеллерного типа, при этом скорость перемешивания должна регулироваться так, чтобы материал двигался полностью, однако, не допуская образование водоворота, который только усилит количество воздушных пузырьков в продукте.

Каждая дисперсия поставляется на верхней границе рабочего интервала вязкости. Шликер может быть разбавлен, если требуется, степень разбавления зависит от конкретного конечного назначения, например, размера изготавливаемой турбинной лопатки. Продукты следует разбавлять водой, добавляя воду медленно и размешивая до полного смешивания, снова обращая внимание на недопустимость образования воздушных пузырьков.

Заготовки перед нанесением погружением должны быть чистыми и сухими. Заготовку следует полностью погрузить в продукт, после чего она вынимается одним равномерным медленным движением. Это обеспечит формирование ровного покрытия желаемой толщины.

Покрытие должно тщательно высохнуть перед нагревом заготовки в печи, чтобы исключить нарушение покрытия выделением остаточной влаги; время сушки может быть сокращено, если сушка происходит при повышенной температуре (не выше 95°C).

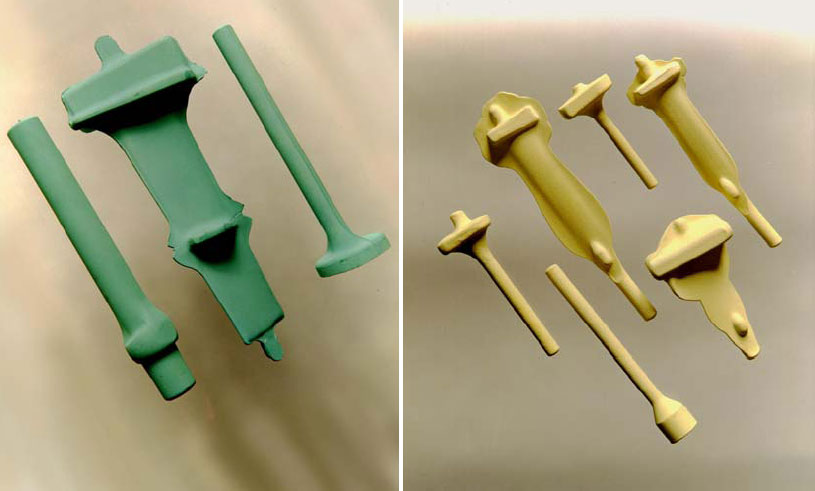

На следующем рисунке показаны заготовки, покрытые стеклянными дисперсиями Deltaglaze® методом погружения. Обратите внимание, что методом погружения удается получить максимально ровную поверхность покрытия.

8. Смазка инструмента

Путем эффективного использования стеклянных дисперсий как для защиты заготовки, так и для дополнительной смазки в процессе штамповки можно достичь высокой степени контроля всей технологии. Этот контроль может быть еще более повышен за счет использования подходящей смазки для штампов.

Рекомендуется использование смазки на графитно-водной основе, наносимой на инструмент распылением.

Смазка должна выбираться по распределению частиц графита по размеру и разбавляться перед нанесением в степени, зависящей от сложности работы и требуемой степени деформации, а также исходного содержания графита в суспензии. Смазка с наименьшим размером графитных частиц будет способствовать более быстрому течению металла и большей полной деформации, более грубый графит замедляет течение металла.

Применяя правильное сочетание наносимой на заготовку стеклянной дисперсии и графитно-водной смазки, наносимой на инструмент, позволяет кузнецу получить очень высокую степень контроля над деформацией заготовки, и позволяет получить наилучшее возможное качество поверхности готовой поковки. При этом снижается время и затраты на механическую обработку и одновременно снижаются затраты на материал за счет устранения окисления дорогостоящих сплавов.

9. Другие применения стеклянных дисперсий

Несмотря на то, что основной фокус при разработке стеклянных дисперсий для кузнечного производства делается на изделия авиационно-космического назначения, также были найдены другие нишевые применения.

На рисунках показаны два примера.

Контакты:

Tony Parry & Paul Spackman Acheson Industries (Europe) Ltd Slough, Berkshire, United Kingdom

E-mail: tony.parry@nstarch.com

Представитель в России и странах СНГ Горшенин Илья Георгиевич, к. х. н. тел. (922) 202 3578 (моб.), факс (343) 348 23 88

E-mail: ilya_gorshenin@mail.ru