Возрастающая сложность отливок и увеличение производительности труда в последние годы требуют улучшения технологических параметров связующих, применяемых для изготовления стержней. Так, например, наряду с повышением прочностных свойств, необходимо приспосабливать процесс химического твердения к современному автоматизированному оборудованию. Наряду с улучшением технологических характеристик связующих материалов, необходимо уменьшать их вредное воздействие на окружающую среду, что также требует дальнейшего усовершенствования экологических характеристик органических крепителей. В данной статье рассматриваются усовершенствования технологических и экологических характеристик связующих применительно к технологии Cold-Box.

Основой этой технологии является процесс образования полиуретана при каталитическом воздействии третичного амина. Оба компонента связующего -смола Gasharz, содержащая многоатомный спирт или полиол, и активатор (изоцианат), имеют в своем составе наряду с добавками значительное количество растворителя.

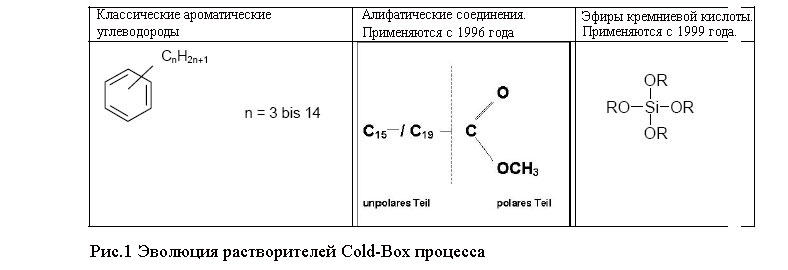

Этот растворитель используется не только как несущая среда для густой (вязкой) смолы на основе многоатомного спирта (полиола), а в значительно большей степени оказывает существенное влияние на протекание химической реакции, а так же на свойства смеси и поэтому на качество изготовляемых стержней. Эти «третьи» компоненты смеси управляют такими технологическими характеристиками, как живучесть смеси, возможность применения красок на водной основе, устойчивость стержней к влажности, их способность разрушаться при выбивке и т.д. Улучшения технологических и экологических свойств Cold-Box процесса в последние годы основывается на введении различных растворителей и их модификаций. При этом фирма производитель использует три группы растворителей.

При замене ароматических растворителей на алифатические соединения (метиловые эфиры растительных масел) Cold-Box процесс приобретает определенные технологические преимущества.

Преимущества метилового эфира по сравнению с ароматическими растворителями выражаются в полярном строение молекулы. Молекула метилового эфира растительного масла представляет собой идеальное соотношение между полярными и неполярными составляющими. Полярность оказывает большое влияние на основные технические характеристики Cold-Box систем.

Полярность связующего определяется главным образом полярностью растворителя. Эта характеристика регулирует, например, диффузию, т.е. проникновение амина в смесь, влияет на реакционную способность компонентов связующего, на расход амина, и на рост прочности в процессе затвердевания. К тому же полярность влияет на сохранность стержней во влажной атмосфере и на стойкость к краске на водной основе. На все эти параметры применения метилового эфира растительного масла оказывает положительное влияние. [1]

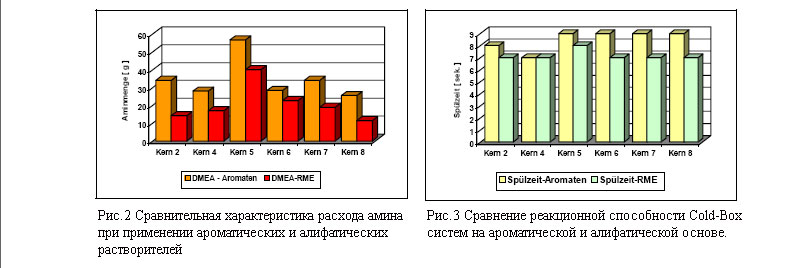

Также при применении алифатических систем связующих снижается потребление катализатора. Время обдувки газом сокращается и таким образом возрастает производительность (Рис.2 и 3).

Среди многих преимуществ метиловых эфиров растительного масла особо отмечается улучшение экологических характеристик по сравнению с ароматическими соединениями. В противоположность ароматическим углеводородам, метиловые эфиры растительного масла это жидкости почти не имеющие запаха с высокой температурой кипения (около 300°C) и с высокой температурой возгорания.

Давление пара соответственно этому мало. Вследствие чего, испарение растворителя в процессе производства и хранения стержней так мало, что его запах почти не ощутим.

Применение метилового эфира растительного масла вместо классических растворителей приводит к уменьшению почти на половину испарения легкоиспаряющихся составляющих растворителя при одновременном снижении расхода катализатора, из-за более высокой реакционной способности новой Cold-Box системы. Суммарный эффект приводит к ощутимому улучшению условий труда в стержневом отделении.

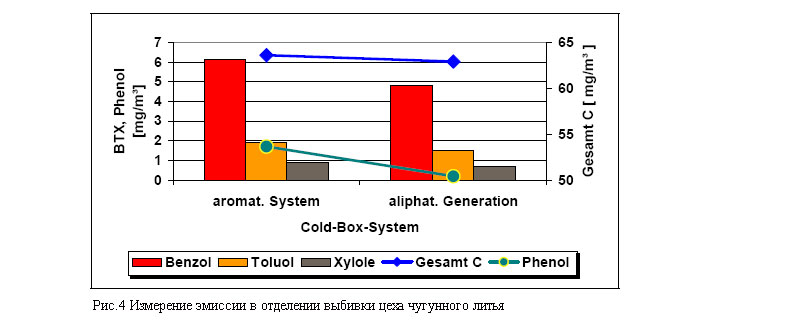

Под влиянием температуры в процессе литья происходит распад составляющих продуктов. Особое внимание представляют собой выделяющиеся при этом бензол, толуол и ксилол (показатель обозначается латинскими буквами BTX), так как из-за значительного давления они могут попадать в атмосферу. Неоднократно проведенные исследования процесса пиролиза и измерения на практике подтвердили, что применение смолы Gasharz и активатора с растворителем на основе метилового эфира рапсового масла приводит к значительному сокращению эмиссии вредных веществ, как при производстве алюминиевого литья, так и при литье сплавов на основе железа (Рис.4)

Оба недостатка компенсируются применением растворителей семейства эфиров кремневой кислоты. Эта технология Cold-Box основана на тетраэтилсиликате, который применяется много лет в литейном производстве при изготовлении литья по выплавляемым моделям.

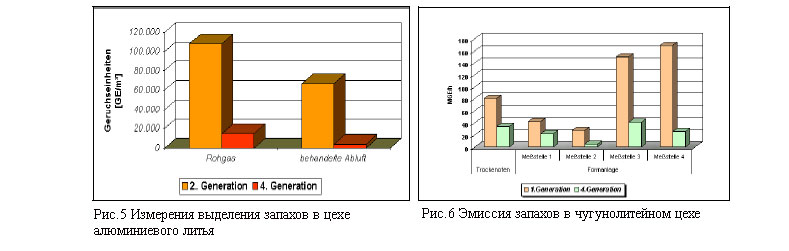

Этилсиликат обнаруживает неорганический характер, так как содержит в молекуле вместо углеводородов Si-связи. Вследствие этого возникает незначительное количество вредных веществ и запахов. Измерения эмиссии запахов при изготовлении алюминиевого литья (рис.5) и в чугунолитейном цехе (рис.6) подтверждают ощутимое понижение выделений запахов в случае применения систем связующих Cold-Box на основе эфиров кремневой кислоты.

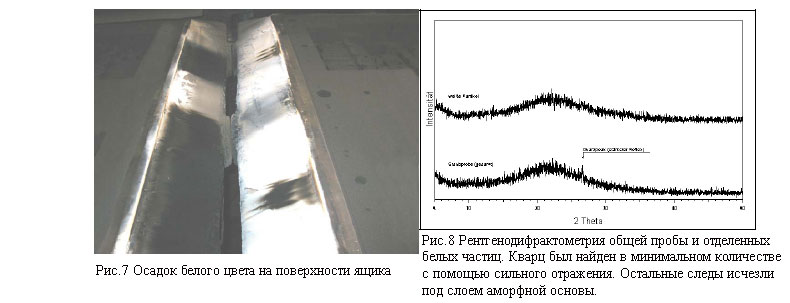

При термическом распаде этого нового связующего возникает газообразный SiO, который перемещается в направлении наружной поверхности стержневого ящика. При контакте с кислородом воздуха этот газ окисляется с образованием безопасного для здоровья аморфного SiO2 (рис.7). Возникающий осадок не относится к группе, действующей на легкие пыли и не значится в нормативах допустимой концентрации (MAK-Richtlinien) для кварцевой пыли (рис.8).

Силикатная структура нового растворителя способствует как улучшению разрушаемости стержней в отливках из цветных сплавов, так и прежде всего снижению выделения конденсата на поверхности кокиля. Вследствие наличия Si-связей в растворителе, во время заливки выделяется минимальное количество дыма.

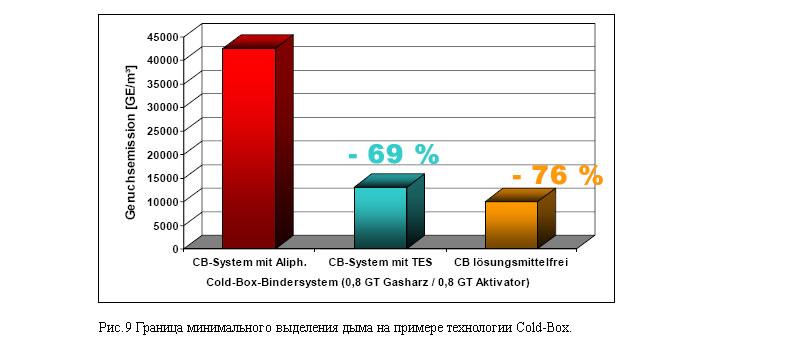

Все вышеназванное стало возможным исключительно благодаря замене растворителей, которые составляют от 30 до 50% всех связующих Cold-Box процесса. Рис.9 дает отчетливое представление, что в отношении экологических свойств потенциал усовершенствования растворителей за счет их модифицирования почти исчерпался.

На примере выделений дыма это видно особенно ясно. Замена алифатических растворителей на силикатные, в которых содержание органической составляющей значительно уменьшено приводит к снижению выделений дыма на 69%. Так как система связующих материалов без растворителя (песок с подогретым полимером, смешанный с изоцианатом, после вдувания и отверждения с помощью амина) гарантирует снижение выделений дыма только на 76%, то дальнейшее уменьшение эмиссии запахов через замену растворителя не продуктивно.[2]

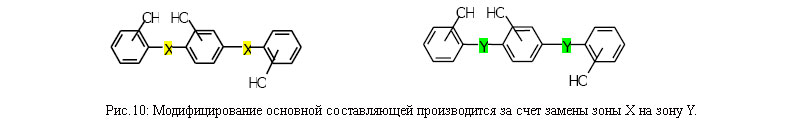

Дальнейшее ощутимое усовершенствование процесса возможно только посредством модифицирования основного вещества - полиуретана. Эта идея была выдвинута разработчиком и представляла собой смолу с модифицированной структурой (схематически изображено на рис.10).

Посредством этой модификации значительно уменьшается содержание мономеров (свободного фенола и свободного формальдегида). В стандартных системах связующих содержание мономеров колеблется от 4,5 до 5% (содержание этих веществ, согласно установленным нормам, не должно превышать 5%). В новых генерациях смол для Cold-Box процесса содержание мономеров снижено до 2-2,5%.

Смолы (Gasharz) на базе фенола с пониженным содержанием свободного фенола, снижают выбросы вредных веществ и действуют позитивно на технологические параметры Cold-Box систем.

Новое семейство, имеющее обозначение 8000, было подвергнуто фирмой разработчиком (HA) с целью установления данных по технологическим и экологическим показателям целому ряду исследованиям. При этом были получены следующие результаты:

Прочностные свойства

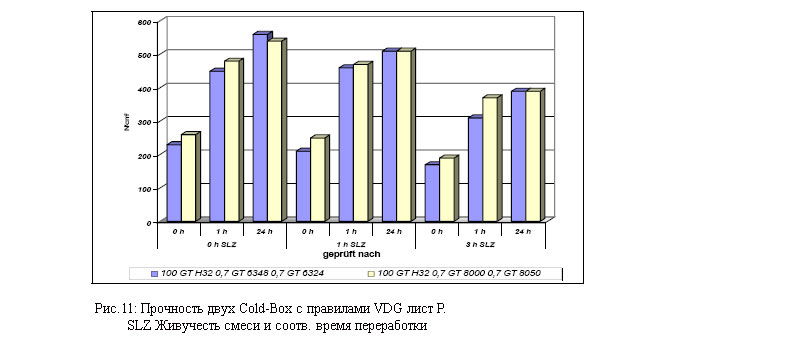

Аналогично правилам VDG лист P устанавливается прочность на изгиб.

Моментальная прочность представляет собой очень важную характеристику связующих систем на базе полиуретана. Она определяет степень автоматизацию оборудования, так как применение роботов и грейферов требует высокой прочности стержней. Особенно это относится к стержням сложной конфигурации, оформляющих внутренние полости водяных рубашек и каналы для циркуляции масла для отливок двигателей. Как очевидно следует из рис. 11, в случае замены основной составляющей смолы (Gasharz) - состав растворителя в обоих случаях одинаковый - достигается ощутимое повышение моментальной прочности. Этот уровень сохраняется после увеличения времени переработки смеси.

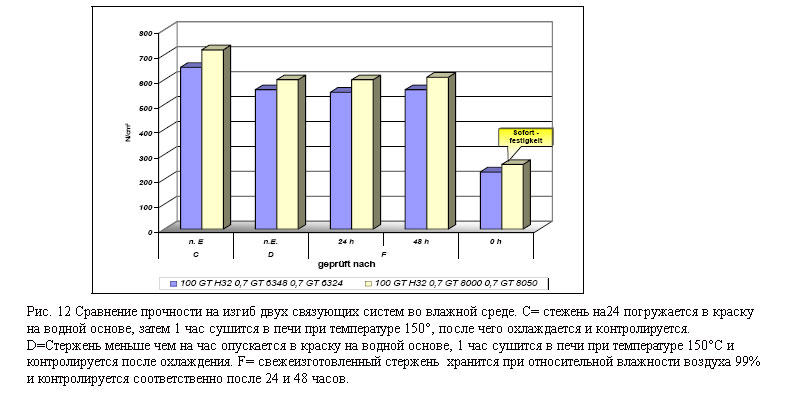

Рис.12 показывает прочность на изгиб после покраски и влияние повышенной влажности на прочностные свойства. Здесь также отмечается улучшение характеристик новых смол.

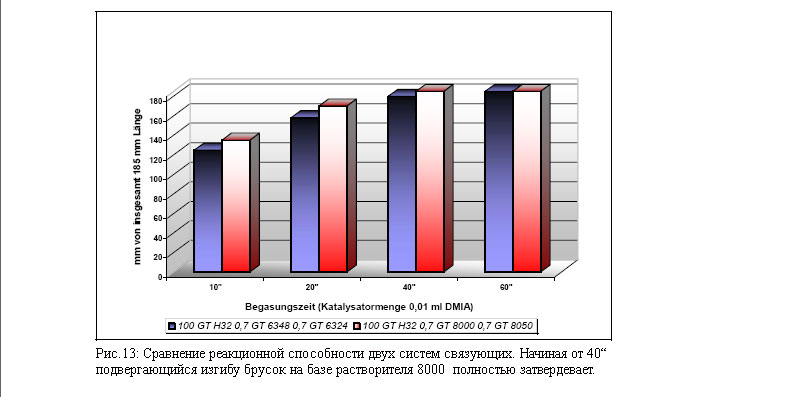

Реакционная способность

Реакционная способность Cold-Box системы характеризуется потребностью третичного амина для отверждения определенного количества смеси в процессе обдувки. В основе этой проверки характеристики лежит стандартный метод контроля согласно правил VDG P73. Образец представляет из себя изготовленный пескострельным способом стержень с размерами 22,4*22,4*185. Вместо предписанного 0,5 мл амина подается 1/ 50 часть этого количества. Во время подачи газа в течение от 10 до 60 сек. вычисляется величина изгиба отвержденного стержня. Длина бруска - есть параметр, определяющий реакционную способность системы. Новые системы связующих материалов показывают лучшую реакционную способность, а также сниженное время цикла производства и снижение потребление амина.

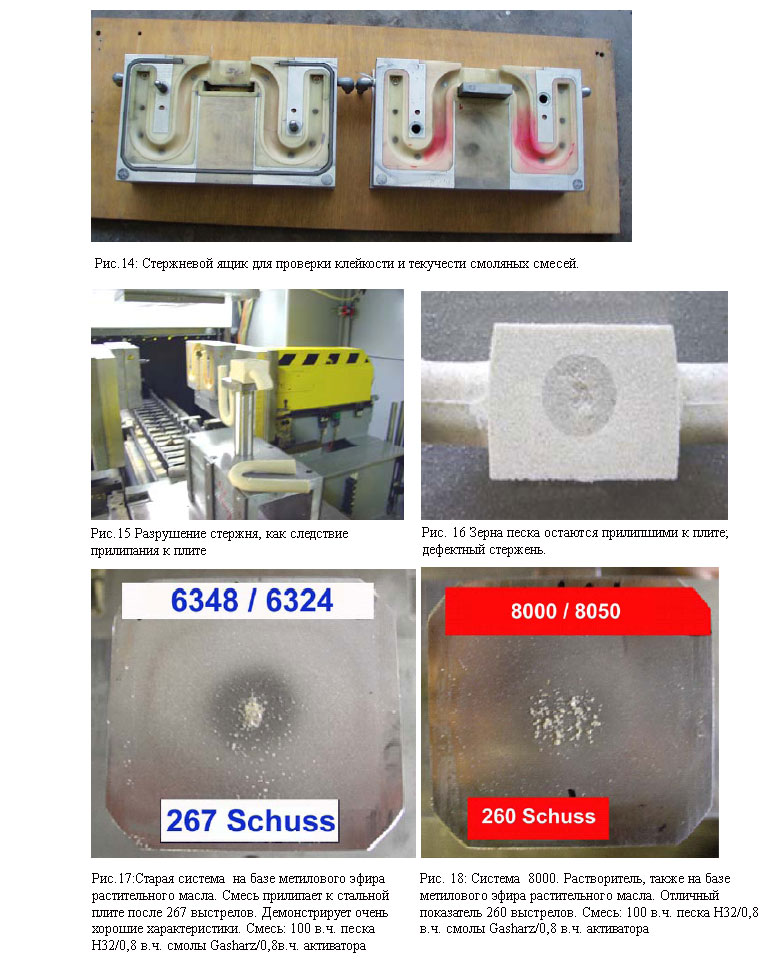

Склонность к прилипанию

Проверка этого показателя производится с помощью разработанного на HA стержневого ящика (рис. 14) С высоты 50 мм под давлением 4 бар через сменную плиту выстреливается исходная смесь, до тех пор, пока стержень не прилипает и при попытке съема ломается. Разделительное покрытие при этом не наносится (рис. 15). Как правило, в таком случае построение смоляной композиции и соответствующее приклеивание песчинок считается на плите (рис. 16). Число выстрелов до склеивания и, соответственно, до излома стержня является параметром, характеризующим склонность к прилипанию смеси.

Применение сменной плиты позволяет испробовать различные металлы и пластмассы. Дугообразная форма дает возможность перепроверить текучесть смеси (давление 2 бара) и реакционную способность системы (минимальную дозировку амина).

Показатели возможности съема стержня при применении обоих видов связующих материалов с растворителем на базе метилового эфира растительного масла примерно одинаковы.

Способность к образованию газа (Газотворная способность)

Способность связующих систем к образованию газа под влиянием добавок и красок и без них, имеет большое значение для разработки и совершенствования новых продуктов. Величина давления газа и момент его образования служат критерием возникновения газовых дефектов в отливках.

Классические методы определения количества газа выдают ограниченную информацию, так как не учитывают влияния добавок и покрытий на ограничение газопроницаемости.

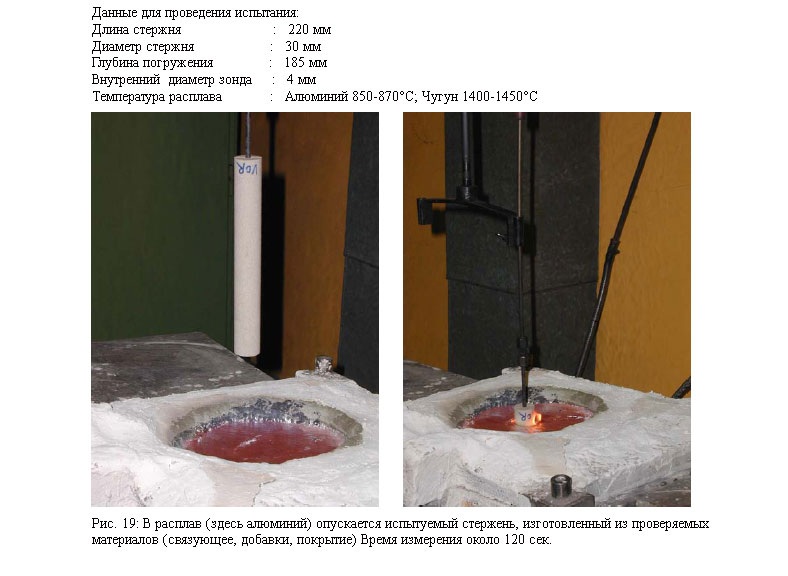

Предприятие-разработчик усовершенствовало метод определения газотворной способности смеси. Этот метод погружения тесно связан с практикой возникновения давления газа.

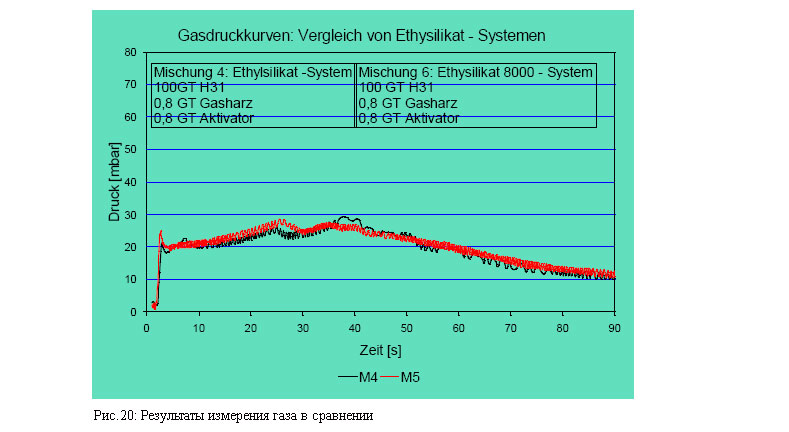

Диаграмма измерения выделяемого газа в смеси на смоле с измененной структурой, с растворителем на базе этилсиликата в сравнении с не модифицированной системой связующего с таким же растворителем, не показывает существенных различий. Высота и момент времени первого максимума практически совпадает по величине.

Образование конденсата

При литье цветных металлов в кокиль нужно стремиться поддерживать в различных местах оснастки (кокиле) различный температурный режим, чтобы избежать локальных искажений. Особенно в охлажденных зонах, где оседают продукты пиролиза с образованием конденсата. Образование конденсата в оснастке быстро приводит к изменению точности размеров в отливках. Чтобы избежать брака, нужно чаще очищать кокиль, но это в свою очередь приводит к снижению производительности. Проблема конденсата имеет место также при производстве чугунных отливок, особенно при изготовлении отсасывающих патрубков. Конденсат может иногда самовоспламениться или повлиять негативно на образование на эмиссию запахов. Cold-Box - процесс вырабатывает конденсат, состоящий в основном из органических соединений.

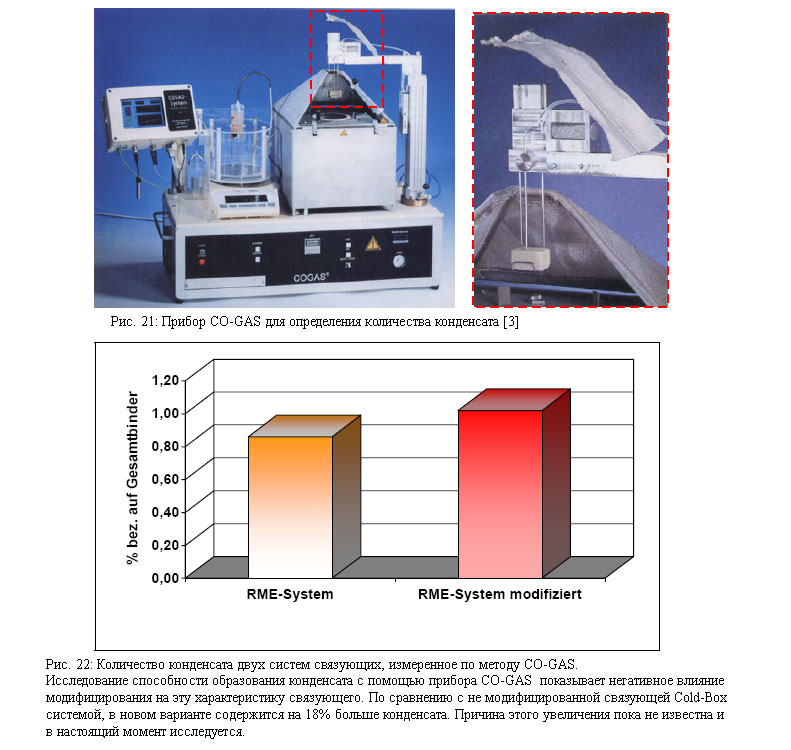

Для определения способности образования конденсата в связующих системах применяется прибор «СO-GAS», с помощью которого образец автоматически погружается в расплав алюминия. При пиролизе образующиеся газы проходят через охлаждаемую ловушку. Увеличение веса проводящей трубки определяет количество осаждающегося конденсата.

Исследование способности образования конденсата с помощью прибора CO-GAS показывает негативное влияние модифицирования на эту характеристику связующего. По сравнению с не модифицированной связующей Cold-Box системой, в новом варианте содержится на 18% больше конденсата. Причина этого увеличения пока не известна и в настоящий момент исследуется.

Термическая прочность

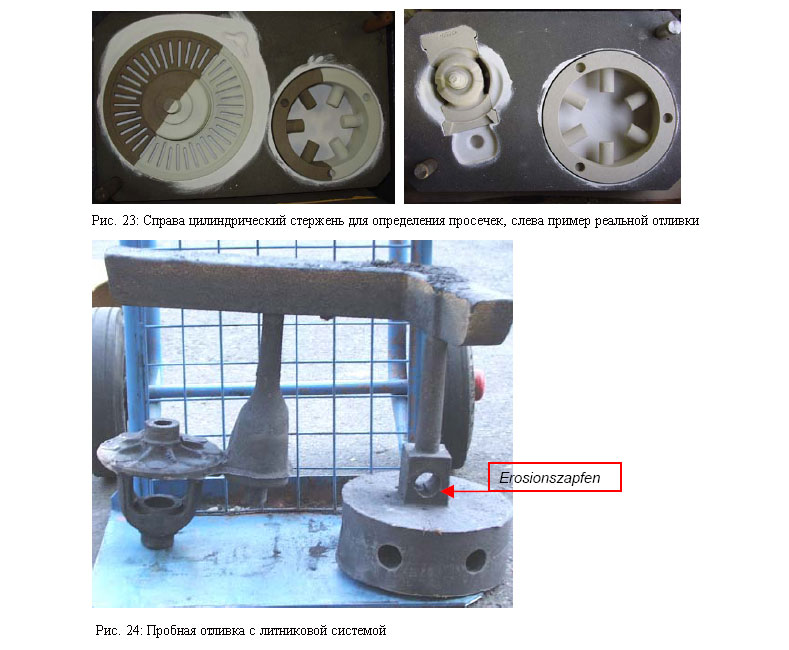

В рамках докторской диссертации проведены совместные работы с 8-мью литейными предприятиями земли Северный Рейн-Вестфалия и университетом Дуйсбурга, по разработке метода определения эрозии и просечек. Этот метод (см. рис. 23 и 24) наряду с определением просечек на специальной цилиндрической пробе (стержне), позволяет оценивать дефекты в реальных отливках. Он оказался очень полезным сравнительным инструментом для предприятий, с которыми работал автор в области улучшения термическому противодействию связующих систем на базе полиуретана. Этот метод также позволяет определять влияние покрытий и добавок на образование эрозии просечек.

В качестве легирующего материала использовался чугун с пластинчатым графитом GJL 200, который особенно склонен к образованию просечек. Температура заливки варьируется от 1450 до 1500°C, в зависимости от конструкции отливки. После заливки центральная отливка обрезается и оценивается следующим образом:

Среднее значение в мм длинны просечек всех каналов цилиндрической пробы является критерием способности к образованию просечек формовочной смеси.

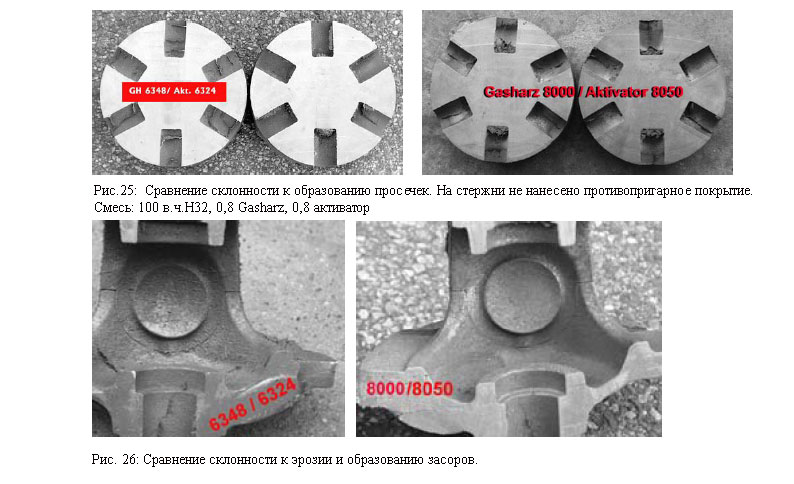

Модифицирование смолы приводит к ощутимому улучшению термических характеристик. По сравнению с ранее применяемыми смолами образуется меньше дефектов в виде просечек (рис. 25). Значительно снижается склонность к образованию пенетраций (засоров) и эрозии (рис. 26). Эти данные многократно подтверждены на практике.

Выделение вредных веществ

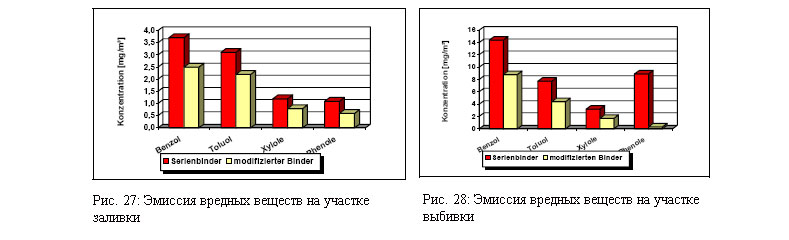

Содержание мономера в крепителе определяется суммарным содержанием свободного фенола и свободного формальдегида, причем при этом преобладающую часть составляет фенол. Свободный фенол может выделяться не только при первичной обработке смеси, при выстреле и сушке после нанесения покрытия, но особенно в большом количестве фенол выделяется в процессе заливки и выбивки. Применение новой модифицированной смолы с низким содержанием свободного фенола для Cold- Box процесса позволяет значительно снизить эмиссию фенола в атмосферу после заливки. Измерения на практике подтверждают это. В одном из литейных цехов по производству отливок из чугуна с шаровидным графитом было определено фактическое состояние окружающей атмосферы при применение системы связующих на основе метилового эфира растительного масла. После этого стержневое отделение было переведено на модифицированную смолу. При этом применялся тот же растворитель. Восемь недель спустя были проведены замеры эмиссии вредных веществ. Наряду со значительным сокращением выделений фенола на литейном участке и в отделении выбивки отливок был снижен показатель BTX (выделение бензола, толуола и ксилола, см. рис. 27 и 28).

Резюме

Увеличение производства отливок при одновременном усложнении их конструкции неизбежно привело в последние годы к улучшению технологических характеристик применяемых связующих материалов. Так необходимо было, например, наряду с повышением прочностных показателей, приспособить процесс химического твердения для применения автоматизированного оборудования. Параллельные требования, наряду с повышением технологических свойств снизить вредное влияние связующих материалов на окружающую среду, привели к их дальнейшему усовершенствованию, как мы видели в случае технологии Cold-Box.

Эти требования послужили началом процессу модифицирования смолы и соответствующей замене растворителей. Это, в свою очередь привело к замене ароматических углеводородов на группу алифатических метиловых эфиров растительных масел, что способствовало увеличению выпуска продукции при

изготовлении стержней, на основании улучшения реакционной способности и снижению склонности к прилипанию (клейкости).

Вторым успешным примером стало применение семейства растворителей на основе эфиров кремневой кислоты. Благодаря этому удалось при изготовлении отливок из легких сплавов литьем в кокиль улучшить разрушаемость стержней, а также снизить склонность к образованию конденсата. Эта новая система связующих позволила значительно снизить эмиссию запахов после заливки.

При вышеупомянутом модифицировании, многоатомный спирт (полиол) на основе фенольной смолы и полиизоцианат, отвечающие за процесс построения полиуретана, остаются почти всегда неизменными. Существуют, однако, возможности посредством модифицирования существенно снизить фенольную составляющую мономера (свободный фенол и свободный формальдегид), следствием чего является снижение выделения вредных веществ после заливки. Преимуществом этой новой концепции является также повышение термостойкости и сведение к минимуму дефектов литья, связанных с расширением частичек песка.