Моделирование напряженно-деформированного состояния (НДС) отливки – один из этапов разработки технологического процесса литья фасонного изделия. Игнорирование этого этапа повышает риск получения в отливках таких дефектов, как горячие и холодные трещины, коробление. Причины образования перечисленных дефектов известны и зависят от сплава, податливости формы, геометрии отливки, конструкции литниково-питающей системы, температурных режимов процесса литья и др. Устранение их опытным путем, методом «проб и ошибок», может оказаться процессом длительным и неэффективным.

Следовательно, необходима специализированная математическая модель, способная рассчитать изменение геометрии отливки при ее остывании от температуры заливки до температуры окружающей среды, включая возможное разрушение. Одним из главных факторов, влияющих на образование горячих и холодных трещин, является затрудненная усадка, возникающая в присутствии жестких и прочных стержней и формы и увеличивающая уровень напряжений [1, 2]. Из этого следует, что для прогноза трещин и коробления в литом изделии требуемая модель должна учитывать контактное взаимодействие отливки с формой (стержнями).

Специальные модели для расчета НДС отливки имеют в своем составе многие системы моделирования литейных процессов (ProCAST, WinCast, LVMFlow и др.), но далеко не все из этих моделей отвечают указанным требованиям.

На протяжении последнего года Группа компаний «СиСофт» ведет активную разработку математической модели НДС остывающей отливки с учетом ее взаимодействия с формой – в скором времени эта модель будет включена в состав системы СКМ ЛП «ПолигонСофт» как один из модулей-решателей. Основное назначение модуля – расчет коробления отливки и прогноз образования холодных и горячих трещин вследствие температурных напряжений и сдерживающего влияния формы (затрудненной усадки). Завершающий и крайне важный этап разработки – проведение серии тестовых расчетов, по результатам которых можно сделать выводы об адекватности разработанных моделей, алгоритмов и вычислительных методов. В этой статье представлены некоторые результаты тестовых расчетов.

Изменение геометрии отливки под действием температурных напряжений и внешнего взаимодействия с формой

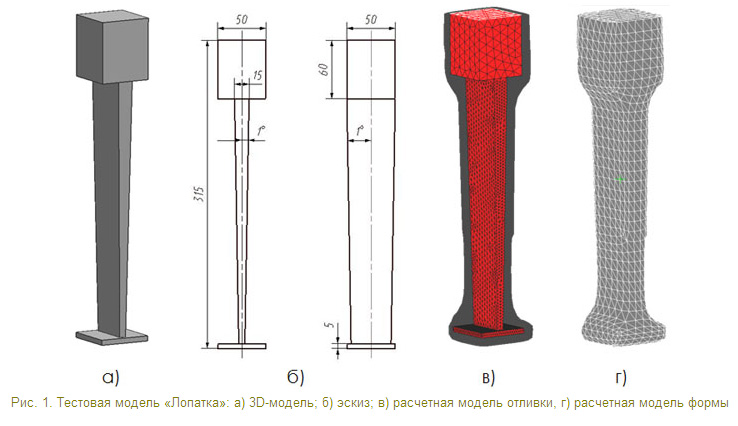

Для тестирования построена модель отливки (рис. 1а и 1б), формой и размерами напоминающая лопатку наземной газотурбинной установки, получаемую по технологии ЛВМ. Массивный параллепипед сверху имитирует замок, далее следует клиновидное «перо», которое заканчивается пластиной, имитирующей бандажную полку. Конечно-элементная модель керамической оболочки (рис. 1г) толщиной 10 мм построена в модуле MeshCAST (система ProCAST).

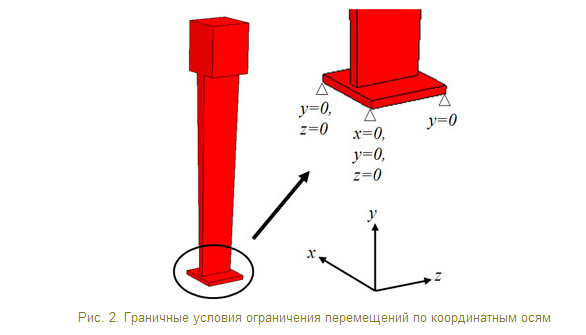

Проведены расчеты как без учета взаимодействия с керамической формой, так и с учетом формы как абсолютно жесткого тела.Первый тест не учитывает влияния формы. Для расчета НДС отливки без формы необходимо задать специальные граничные условия, чтобы исключить пространственные перемещения и повороты всего тела отливки. Для этого заданы ограничения на перемещения в трех узлах (рис. 2), лежащих на нижней плоскости отливки (бандажная полка), что моделирует ситуацию, когда лопатка вертикально стоит на бандажной полке – то есть так, как она обычно стоит, остывая в литейном цехе.

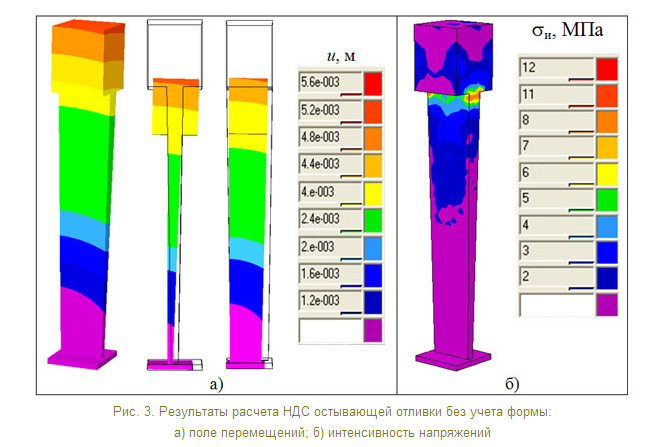

Результаты первого расчета показаны на рис. 3. При отображении изменения геометрии модели относительно ее первоначальной конфигурации (показан ее контур) использовано десятикратное увеличение перемещений (цвета и шкалы показывают истинные значения перемещений). В целом можно сделать вывод о хорошей работе и устойчивости алгоритмов модели. Действительно, закрепление трех узлов сетки на нижней грани «бандажной полки» должно привести к смещению всей отливки к этой плоскости по вертикали и к жестко закрепленному узлу в направлении двух других осей (рис. 3а). Поскольку остальные узлы отливки свободны в своих перемещениях, ее общая конфигурация остается почти без изменений, а уровень внутренних напряжений невысок (рис. 3б).

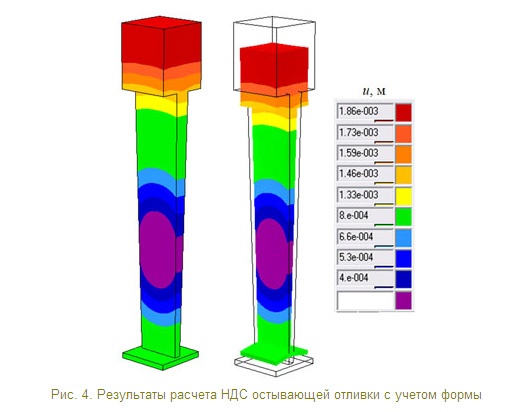

Следующий тестовый расчет заключается в определении НДС в отливке с учетом влияния формы, которая задается как абсолютно жесткое тело. В этом случае дополнительные граничные условия, ограничивающие перемещения и вращения расчетной области, не требуются. В области формы не будут производиться вычисления напряжений и деформаций, однако она будет участвовать в контактном взаимодействии (то есть отливка не может проникнуть в форму).

Полученные результаты (рис. 4) показывают изменение геометрии отливки в стесненных условиях. В процессе остывания массивная «замковая часть» отливки удерживает ее на весу, не давая опуститься на дно формы. С другой стороны, «бандажная полка» тоже оказывается закреплена в форме. В результате «перо» отливки, изменяя свои размеры, тянет за собой более слабую «бандажную полку», которая, встречая сопротивление жесткой формы, деформируется. Из-за того что «перо» отливки закреплено с обоих концов, в нем присутствует зона с перемещениями, близкими к нулевым. При симметричной отливке эта зона, очевидно, находилась бы в центре «пера», но поскольку сверху находится массивный замок, а снизу более податливая «бандажная полка», зона нулевых перемещений смещена вниз от геометрического центра.

Прогноз образования горячих трещин

Алгоритм разработанной модели для определения НДС отливки (и формы) имеет специальных критерий, позволяющий прогнозировать разрушение отливки, то есть образование горячих и холодных трещин. Механизм зарождения трещин сложен, и факторов, влияющих на этот процесс, множество. Разработанная модель использует законы механики и не моделирует напрямую процессы, относящиеся к области металловедения, такие как развитие фазовых напряжений, структурные превращения, рост зерен. Однако все эти важные составляющие общей картины зарождения горячих и холодных трещин косвенно учтены через экспериментально измеренные механические свойства сплава при разных температурах. Таким образом, применяемый критерий не рассчитывает возникновение и развитие трещины, но лишь прогнозирует ее возможное возникновение в том или ином месте отливки.

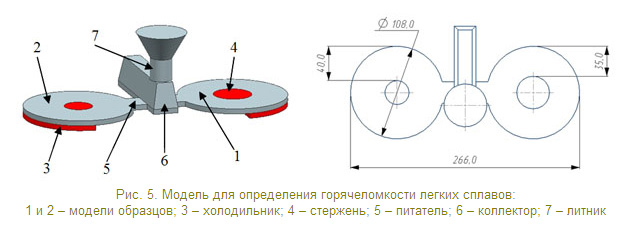

Проверить качество работы критерия образования трещин можно, выполнив тестовый расчет и сравнив его с экспериментальными данными. В справочниках по различным литейным сплавам часто приводятся данные по горячеломкости. Например, для определения горячеломкости алюминиевых сплавов применяют известную методику [3], суть которой заключается в том, что на сравнительно малом кольцевом образце (рис. 5) создают жесткие условия кристаллизации, вызывающие внутренние напряжения. Возникновение усадочных напряжений достигается путем:

- создания затруднений усадке в кольцевой отливке при помощи стальных стержней;

- создания неравномерного охлаждения в различных частях кольца, вследствие чего усиливаются растягивающие напряжения, возникающие в месте подвода металла.

Для этого на половине земляной формы, противоположной питателю, устанавливаются холодильники.

В части кольца, примыкающей к питателю и затвердевающей в последнюю очередь, возникают максимальные растягивающие напряжения и может образоваться трещина еще в полужидком состоянии (то есть горячая трещина).Критерием горячеломкости служит максимальная ширина кольца (в мм), при которой появляется трещина. Чем больше ширина кольца, при которой появляются горячие трещины, тем больше сплав склонен к их образованию. Например, в кольцевых пробах из алюминиевого сплава АЛ7 горячие трещины появляются при ширине кольца ≤ 35 мм [4].

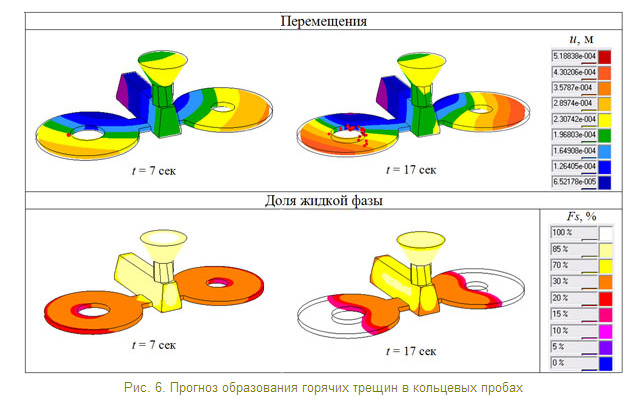

Проведен численный эксперимент, в котором воспроизведено охлаждение двух залитых кольцевых проб из сплава АЛ7, описанных в методике [3]. Ширина кольца одной пробы равнялась 35 мм, в этой пробе ожидалось возникновение трещин [4]. Ширину кольца другой пробы приняли равной 40 мм; в ней горячих трещин быть не должно, хотя могут возникать холодные. Оба кольца имели толщину 5 мм и одинаковый внешний диаметр, равный 108 мм. Тип возникавших трещин контролировали по количеству жидкой фазы в месте их образования.

В расчете предполагалось, что форма податлива и не оказывает механического воздействия на отливку, то есть при расчете НДС влияние песчаной формы не учитывалось. Также предположили, что стальные холодильники не препятствуют изменению геометрии колец – они могут свободно скользить по холодильникам, меняя свои размеры. Тогда можно назначить холодильникам свойства абсолютно жестких тел, то есть пренебречь их деформациями. Стальные стержни, вставленные в отверстия колец, рассматривали как линейно-упругие тела. Их деформацию важно учесть в расчете НДС, поскольку они создают затрудненную усадку, но из-за относительно низких (для стали) температур предположим, что выход стрежней в область пластических деформаций маловероятен.

На рис. 6 показаны поля перемещений отливки в моменты возможного возникновения трещин («треснувшие» узлы отмечены красными точками). Ниже показаны соответствующие им поля доли жидкой фазы, по которым можно идентифицировать «трещины». Из рисунка видно, что первый «треснувший» узел появился на седьмой секунде кристаллизации, а на семнадцатой секунде процесс начал приобретать лавинообразный характер. Зафиксировано, что «трещины» появляются в областях отливки с содержанием 15-20% жидкой фазы. Это дало основание считать «трещины» горячими. Образование «трещин» произошло в кольцевой пробе с шириной кольца 35 мм, тогда как соседнее кольцо осталось целым, что хорошо согласуется со справочными данными.

Заключение

Разработанная ГК «СиСофт» математическая модель напряженно-деформированного состояния отливки отвечает сегодняшним требованиям к таким моделям. Моделирование большинства современных литейных технологий требует учета контактного взаимодействия отливки с формой, поскольку именно это взаимодействие чаще всего является причиной возникновения трещин.Как уже сказано, новая модель будет реализована в качестве самостоятельного модуля-решателя для российской СКМ ЛП «ПолигонСофт». Выход коммерческой версии модуля запланирован на 2010 год.

Литература

1. Огородникова О.М., Пигина Е.В., Мартыненко С.В. Компьютерное моделирование горячих трещин в литых деталях. – Литейное производство, 2007, № 2, с. 27.

2. Солнцев Ю.П., Викулин А.В. Прочность и разрушение холодостойких сталей. – М.: Металлургия, 1995. – 256 с.

3. Спектрова С.И., Лебедева Т.В. Определение горячеломкости алюминиевых и магниевых сплавов. –Заводская лаборатория № 9, 1950.

4. Колобнев И.Ф., Крымов В.В., Mельников А.В. Справочник литейщика. Цветное литье из легких сплавов. – Изд. 2-е, переработ. и доп. М.: «Машиностроение», 1974. – 416 с