Научно-производственное предприятие ОДО «Белтехнолит» основано в 1991 году на базе кафедры Белорусского национального технического университета «Металлургия литейных сплавов». В состав работников предприятия вошли специалисты и научные работники в области литейного производства и механической обработки, что и определило основные направления деятельности предприятия. В настоящее время целью предприятия является разработка и оперативное внедрение наукоемких технологических процессов и качественных, эффективных препаратов для обработки жидкого чугуна и цветных сплавов. ОДО «Белтехнолит» совместно с сотрудниками научно-исследовательской инновационной лабораторией "Прогрессивные технологические процессы плавки и высокопрочного чугуна" (НИИЛлит) БНТУ ведет активную научно-исследовательскую работу, что позволяет создавать новые виды продукции и постоянно совершенствовать уже созданные.

ОДО "Белтехнолит" тесно сотрудничает с рядом предприятий Российской Федерации, Украины и других стран СНГ. Налажены тесные связи с заводами автомобильной промышленности.

В связи с возрастающей актуальностью снижения затрат на литейных предприятиях, без потери в качестве, предлагаем Вам альтернативные материалы для производства качественных отливок на основе черных и цветных сплавов. Предлагаемые решения являются экономически выгодными и ресурсосберегающими альтернативами классическим технологиям в литейном производстве. Наши препараты доступны и просты в применении, дополнительных работ по переделки оснастки и изменении технологии не требуется. Подробная информация на наших сайтах: WWW.BELTL.RU WWW.LITYO.BY

Разработанные материалы позволяют:

-

на порядок снизить брак по неметаллическим включениям, засорам и газовым раковинам;

-

обеспечить мощный графитизирующий, перлитизирующий или ферритизирующий эффект, выравнивание и измельчение структуры чугунных отливок;

-

уменьшить металлоемкость прибылей (до 40%), устранить брак литья по дефектам усадочного характера, значительно сократить энергозатраты;

-

эффективно модифицировать и снижать содержание оксидов и водорода в сплавах на основе алюминия, цинка, олова, никеля, меди и др.;

-

создать благоприятные термовременные условий кристаллизации отливок, улучшить плотность литья и качество поверхностей отливок, увеличить срок службы металлических форм;

-

просто, удобно и эффективно увеличить содержание марганца, железа, титана, хрома, никеля или меди в алюминиевых сплавах и многое другое.

Наше предприятие предлагает провести безвозмездные испытания материалов в условиях Вашего производства на самых проблемных или требующих доработки отливках.

Приглашаем к долгосрочному, плодотворному и взаимовыгодному сотрудничеству в металлургическом бизнесе!

ПРОДУКЦИЯ

-

ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ тонкой очистки для всех типов расплавов (на основе стеклоткани с огнеупорным покрытием)

-

ФЛЮСЫ для обработки цветных металлов и сплавов

-

ПРЕПАРАТЫ ТАБЛЕТИРОВАННЫЕ для обработки цветных металлов и сплавов

-

ПРЕПАРАТЫ для обработки расплавов на основе цинка, меди и никеля

-

БРИКЕТЫ (ЛИГАТУРЫ) для легирования алюминиевых сплавов

-

МОДИФИЦИРУЮЩИЕ ВСТАВКИ для чугуна (графитизирующие, внутриформенные присадки)

-

ЭКЗОТЕРМИЧЕСКИЕ СМЕСИ И ВСТАВКИ для разогрева чугуна и стали, улучшения работы прибылей.

-

АДИАБАТНЫЕ ВСТАВКИ для теплоизоляции прибылей массивных отливок.

-

ОГНЕУПОРНЫЕ РАЗДЕЛИТЕЛЬНЫЕ ПОКРЫТИЯ, КРАСКИ, СМАЗКИ для литейного и смежных производств в широком ассортименте

-

и др.

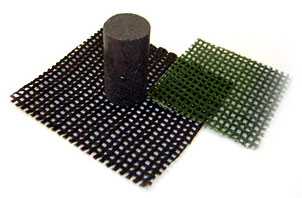

ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ на основе стеклоткани с огнеупорным покрытием

НАЗНАЧЕНИЕ: Фильтрующие элементы предназначены для тонкой фильтрации расплавов чёрных (серого, ковкого и высокопрочного чугунов; высокоуглеродистых и марганцовистых сталей) и цветных металлов при производстве литья в разовые песчаные формы и кокиль.

ОПИСАНИЕ: Фильтрующие элементы изготавливаются на основе кремнезёмной стеклоткани марки КС-11-ЛА со специальным покрытием, придающим фильтру жёсткость и термостойкость под воздействием расплава металла при температурах до 1650оС. Основа фильтра представляет собой сетчатую структуру с поверхностной плотностью 510…550 г/м2 и размерами фильтрующих ячеек: 1,5х1,5мм; 2,0х2,0мм, толщина фильтра – 0,9…1,2 мм. Геометрическая форма – прямоугольник. Размеры фильтра рассчитываются по методикам исходя из конкретных технологических условий производства отливок.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ:

-

снижение брака отливок, связанного с присутствием неметаллических включений;

-

снижение металлоемкости литниковых систем;

-

повышение механических свойств литой структуры;

-

минимальные изменения действующих технологий при внедрении процесса тонкой фильтрации.

№п/п Тип (марка) фильтра Назначение и применение 1. ФЭЧ Предназначен для фильтрации расплавов всех марок чугунов, а также высокотемпературных цветных сплавов, с максимальной температурой заливки до 1540ºС. Расположение фильтра – как внутри формы, так и в промежуточных камерах при переливе металла из печи в раздаточный ковш. 2. ФЭС Предназначен для внутриформенной фильтрации металла отливок из высокоуглеродистых и марганцовистых марок сталей с температурами заливки, не более 1650ºС. Пропускная способность одного фильтра – не более 100кг расплава. 3. ФЭА Предназначен для фильтрации алюминия и сплавов на его основе, а также других цветных металлов и сплавов с рабочими температурами заливки до 800ºС. Ввод в пропиточный состав фильтра специальных компонентов создаетдополнительное модифицирующее воздействие на структуру алюминиевых сплавов, повышающее механические свойства отливок (по требованию Заказчика).

Каталог фильтров Вы можете скачать здесь

ФЛЮСЫ ДЛЯ ОБРАБОТКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

НАЗНАЧЕНИЕ: Флюс для обработки цветных металлов и сплавов предназначен для рафинирования сплавов на основе алюминия, цинка, меди, никеля от неметаллических включений и газов, модифицирования структурных составляющих сплавов, создания на поверхности расплава покровно- защитного слоя, препятствующего взаимодействию жидкого металла с печной атмосферой, минимизации потерь металла при плавке, снижения зарастания футеровки плавильных и раздаточных печей, миксеров, ковшей.

ОПИСАНИЕ: Флюсы для обработки цветных металлов и сплавов представляют собой солевые системы, прошедшие предварительные термическую (сушку, прокалку, спекание, переплав) и механическую (измельчение, микширование) обработки. Компонентный состав и предварительная подготовка флюсовых композиций обеспечивают получение требуемых механических, эксплуатационных свойств литых заготовок и максимальные эффективность, технологичность, экологическую безопасность процессов их промышленного применения. Флюсы для обработки цветных металлов и сплавов поставляются в герметичной полиэтиленовой упаковке и полностью готовы к использованию.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ:

- снижение брака отливок, связанного с присутствием неметаллических включений и газов за счет глубокого рафинирования металла и создания покровно- защитного слоя на поверхности расплава;

- получение требуемых механических и эксплуатационных свойств литых заготовок за счет модифицирования структурных составляющих сплавов;

- снижение потерь металла на окисление при плавке;

- минимизация потерь металла со шлаком;

- повышение жидкотекучести и формозаполняемости;

- минимальные изменения действующих технологий при внедрении процессов флюсовой обработки;

- высокая технологичность и экологическая безопасность процессов флюсовой обработки;

- низкая стоимость флюсовых композиций и их высокая эффективность.

ПОРОШКОВЫЕ ФЛЮСЫ ДЛЯ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ

№п/п Материал Назначение и применение 1 ФМС-1 (флюс покровно- рафинирующий) Многофункциональный порошкообразный препарат для рафинирования расплавов на основе алюминия, защиты металла от окисления, минимизации потерь алюминия со шлаком, металлургического переплава стружки и высокодисперсной шихты. Обеспечивает образование сухого порошкообразного шлака, не содержащего алюминий. Минимизирует зарастание футеровки плавильных и раздаточных агрегатов наростами шлакового происхождения. Расход: 0,1…0,3% от массы расплава (в зависимости от загрязненности шихты). Расход при металлургическом переплаве стружечных и высокодисперсных отходов: 3,0…5,0% от массы металлозавалки. Способ ввода: с шихтой при плавке, под струю металла при переливе, на зеркало расплава, при помощи погружного «колокольчика», в струе газа- носителя. 2 ФМС-1р (флюс покровно- рафинирующий для роторных печей) Специальный порошкообразный препарат для металлургического переплава алюминийсодержащих отходов в печах роторного типа. Позволяет вести процесс на сухом и на жидком шлаках. Обеспечивает высокий металлургический выход. Расход: 3,0…25,0% и выше от массы металлозавалки (в зависимости от дисперсности и загрязненности шихты). Способ ввода: с шихтой при плавке, на зеркало расплава в процессе плавки. 3 ФМС-1к (флюс покровно- рафинирующий для печей с МДН) Специальный порошкообразный препарат для рафинирования расплавов на основе алюминия, защиты металла от окисления, минимизации потерь алюминия со шлаком, металлургического переплава стружки и высокодисперсной шихты в печах, содержащих керамические элементы. Обеспечивает образование сухого порошкообразного шлака, не содержащего алюминий. Минимизирует зарастание футеровки плавильных и раздаточных агрегатов наростами шлакового происхождения. Инертен по отношению к магнию и его соединениям. Не содержит в своем составе активных натрия, калия, фтора. Расход: 0,1…0,3% от массы расплава. Расход при металлургическом переплаве стружечных и высокодисперсных отходов: 1,0…3,0% от массы металлозавалки. Способ ввода: на зеркало расплава перед сливом металла из печи (предпочтительно), в струе газа- носителя, при помощи погружного «колокольчика», под струю металла при переливе, с шихтой при плавке. 4 ФМС-2 (флюс покровно- рафинирующий с модифицирующим эффектом) Универсальный порошкообразный препарат рафинирующе- модифицирующего действия для доэвтектических и эвтектических силуминов. Очищает расплав от газов и неметаллических включений, модифицирует эвтектический кремний, создает защитный покровный слой на поверхности расплава, исключающий контакт печной атмосферы с металлом, способствует образованию сухого порошкообразного шлака, минимизирует потери алюминия со шлаком. Расход: 0,5…1,0% от массы расплава. Способ ввода: под струю металла при переливе, на зеркало расплава, при помощи погружного «колокольчика», в струе газа- носителя. 5 ФМС-3 (флюс покровно- рафинирующий специальный для удаления магния и ЩЗМ из алюминиевых сплавов) Специальный порошкообразный препарат для удаления магния из расплавов на основе алюминия и адсорбирования шлаковой фазой продуктов реакций удаления магния. Обладает рафинирующим и покровно- защитным действиями, минимизирует потери алюминия со шлаком. Расход: 5…10 кг на 1 кг удаляемого магния (в зависимости от способа ввода и концентрации магния). Способ ввода: в струе газа-носителя (предпочтительно), при помощи погружного «колокольчика», на зеркало расплава, под струю металла при переливе. 6 ФМС-4 (флюс покровно- рафинирующий для очистки футеровки плавильных и раздаточных агрегатов от наростов шлакового происхождения) Специальный порошкообразный препарат для удаления настылей (наростов шлакового происхождения) с футеровки плавильных и раздаточных агрегатов. Обладает рафинирующим и покровно- защитным действиями, минимизирует потери алюминия со шлаком. Расход: 1 кг на 2 м2 футеровки печи; 0,1…0,5% от массы расплава. Способ ввода: с шихтой при плавке, под струю металла при переливе, на стенки плавильных агрегатов. 7 ФМС-5 (флюс покровно- рафинирующий самоплавящийся для процессов металлургического переплава отходов алюминиевых сплавов) Многофункциональный порошкообразный препарат с повышенным рафинирующим действием, образующий ионный расплав на зеркале жидкого металла. Обеспечивает высокий уровень рафинирования металла от газов и неметаллических включений, образование защитного покровного слоя на поверхности расплава, исключающего контакт печной атмосферы с металлом, способствует образованию сухого порошкообразного шлака, минимизирует потери алюминия со шлаком. Рекомендуется для проведения металлургического переплава сильнозагрязненных высокодисперсных, шлаковых отходов алюминиевых сплавов в печах любого типа. Расход: 0,1…0,3% от массы расплава. Расход при металлургическом переплаве отходов: 3,0…10,0% от массы металлозавалки Способ ввода: с шихтой при плавке, под струю металла при переливе, на зеркало расплава, при помощи погружного «колокольчика», в струе газа- носителя. 8 ФМС-9 (флюс покровно- рафинирующий для деформируемых сплавов) Специальный порошкообразный препарат покровно- рафинирующего действия для обработки расплавов технического алюминия и деформируемых сплавов на основе алюминия. Очищает расплав от газов и неметаллических включений, способствует образованию покровно- защитного слоя на поверхности жидкого металла, исключающего контакт расплава с печной атмосферой, обеспечивает образование сухого порошкообразного шлака, повышает пластичность металла, минимизирует потери алюминия со шлаком. Расход: 0,1…0,3% от массы расплава. Способ ввода: в струе газа- носителя (предпочтительно), при помощи погружного «колокольчика», с шихтой при плавке, под струю металла при переливе, на зеркало расплава.

Каталог флюсов Вы можете скачать здесь

ПРЕПАРАТЫ ФЛЮСОВЫЕ ТАБЛЕТИРОВАННЫЕ ДЛЯ ОБРАБОТКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

НАЗНАЧЕНИЕ: Препарат флюсовой таблетированный для обработки цветных металлов и сплавов предназначен для глубокой объемной рафинирующей обработки расплавов на основе алюминия, цинка от неметаллических включений и газов, модифицирования структурных составляющих сплавов, создания восстановительной печной атмосферы и покровно- защитного слоя на поверхности расплава, препятствующего взаимодействию жидкого металла с атмосферой, легирования и снижения потерь металла при плавке.

ОПИСАНИЕ: Препараты флюсовые таблетированные для обработки цветных металлов и сплавов представляют собой спрессованные, спеченные или порошкообразные (в алюминиевой упаковке) солевые композиции, прошедшие предварительные механическую (измельчение, микширование) и термическую (сушку, прокалку, спекание, переплав) обработки. Компонентный состав и предварительная подготовка таблетированных препаратов обеспечивают получение требуемых механических, эксплуатационных свойств литых заготовок, высокую технологичность и экологическую безопасность процессов. Препараты таблетированные вводятся в расплав при помощи погружного колокольчика, что позволяет проводить рафинирующую и рафинирующе- модифицирующую обработки расплава с максимальной эффективностью при минимальных расходных характеристиках препаратов. Препараты флюсовые таблетированные для обработки цветных металлов и сплавов поставляются в герметичной полиэтиленовой упаковке и полностью готовы к использованию.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ:

- снижение брака отливок, связанного с присутствием неметаллических включений и газов за счет глубокого рафинирования металла и создания покровно- защитного слоя на поверхности расплава;

- получение требуемых механических и эксплуатационных свойств литых заготовок за счет модифицирования структурных составляющих сплавов;

- снижение потерь металла на окисление при плавке;

- уменьшение потерь металла со шлаком;

- повышение жидкотекучести на 10-12% и формозаполняемости;

- минимальные изменения действующих технологий при внедрении процессов обработки расплавов;

- высокая технологичность и экологическая безопасность процессов обработки расплавов;

- низкие расходные характеристики таблетированных препаратов;

- невысокая стоимость таблетированных препаратов и их высокая эффективность.

|

№п/п |

Материал |

Назначение и применение |

|

1 |

ТПФ-1 (рафинирующе- дегазирующий таблетированный препарат) |

Экологически безвредный многофункциональный таблетированный препарат для объемного рафинирования расплавов на основе алюминия. Обеспечивает удаление неметаллических включений и газов за счет протекания адсорбционно-флотационных процессов, создание покровно- защитного слоя на зеркале расплава и защитной печной атмосферы, снижение потерь металла со шлаком. Рафинирующий газ- азот. Расход: 0,05% от массы расплава. Способ ввода: при помощи погружного «колокольчика». |

|

2 |

ТПФ-2 (рафинирующий таблетированный препарат с усиленным дегазирующим эффектом) |

Многофункциональный таблетированный препарат для глубокого объемного рафинирования расплавов на основе алюминия. Обеспечивает удаление неметаллических включений и газов за счет протекания адсорбционно-флотационных процессов и химического связывания растворенного водорода, создание покровно- защитного слоя на зеркале расплава и защитной восстановительной печной атмосферы, снижение потерь металла со шлаком, повышение жидкотекучести и формозаполняемости. Расход: 0,05…0,08% от массы расплава. Способ ввода: при помощи погружного «колокольчика». |

|

3 |

ТПФ-3 (рафинирующе- дегазирующий таблетированный препарат с модифицирующим эффектом для доэвтектических и эвтектических силуминов) |

Универсальный таблетированный препарат для объемной обработки расплавов доэвтектических и эвтектических силуминов с целью рафинирования металла от газов и неметаллических включений, модифицирования включений эвтектического кремния, создания покровно- защитного слоя на зеркале расплава и защитной печной атмосферы, снижения потерь металла со шлаком. Расход: 0,1…0,5% от массы расплава. Способ ввода: при помощи погружного «колокольчика». |

|

4 |

ТПФ-4 (модифицирующе- дегазирующий таблетированный препарат для доэвтектических и эвтектических силуминов) |

Универсальный таблетированный препарат для объемной обработки расплавов доэвтектических и эвтектических силуминов с целью рафинирования металла от газов и неметаллических включений, модифицирования включений эвтектического кремния и α-твердого раствора кремния в алюминии, создания покровно- защитного слоя на зеркале расплава и защитной печной атмосферы, снижения потерь металла со шлаком. Расход: 0,1…0,5% от массы расплава. Способ ввода: при помощи погружного «колокольчика». |

|

5 |

ТПФ-5 (модифицирующе- дегазирующий таблетированный препарат для заэвтектических силуминов) |

Универсальный таблетированный препарат для объемной обработки расплавов заэвтектических силуминов с целью модифицирования включений первичного кремния (βSi- фазы), рафинирования металла от газов и неметаллических включений, создания покровно- защитного слоя на зеркале расплава и защитной печной атмосферы, снижения потерь металла со шлаком, повышения жидкотекучести и формозаполняемости. Расход: 0,3…0,5% от массы расплава. Способ ввода: при помощи погружного «колокольчика». |

Каталог препаратов Вы можете скачать здесь

ПРЕПАРАТЫ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ ЦИНКА

|

№п/п |

Материал |

Назначение и применение |

|

1 |

ФМС-6 (флюс покровно- рафинирующий для сплавов ЦАМ) |

Многофункциональный порошкообразный препарат для рафинирования расплавов на основе цинка, защиты металла от окисления, минимизации потерь металла со шлаком, создания на поверхности расплава сухого, хорошо скачиваемого шлака, металлургического переплава стружечных, шлаковых, высокоокисленных и мелкодисперсных цинксодержащих отходов. Расход: 0,1…0,3% от массы расплава. Расход при металлургическом переплаве: 2,0…4,0% от массы металлозавалки. Способ ввода: с шихтой при плавке, под струю металла при переливе, на зеркало расплава, при помощи погружного «колокольчика». |

|

2 |

ТПФ-6 (рафинирующе- дегазирующий таблетированный препарат для сплавов ЦАМ) |

Таблетированный препарат для объемного рафинирования расплавов на основе цинка. Обеспечивает удаление неметаллических включений за счет протекания адсорбционно-флотационных процессов, создание покровно- защитного слоя на зеркале расплава и защитной печной атмосферы, осушение шлака, снижение потерь металла со шлаком. Расход: 0,05% от массы расплава. Способ ввода: при помощи погружного «колокольчика». |

Каталог препаратов Вы можете скачать здесь

ПРЕПАРАТЫ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ МЕДИ, НИКЕЛЯ И МЕДИ

|

№п/п |

Материал |

Назначение и применение |

|

ФМС-7 (флюс покровно- рафинирующий для латуней и алюминиевых бронз) |

Порошкообразный препарат для рафинирующей обработки расплавов от газов и неметаллических включений, создания на поверхности расплава защитного слоя, препятствующего взаимодействию жидкого металла с печной атмосферой, минимизации потерь металла со шлаком, создания на поверхности расплава сухого, хорошо скачиваемого шлака. Увеличивает металлургический выход при проведении металлургического переплава. Расход: 0,1…0,3% от массы расплава. Расход при металлургическом переплаве: 2,0…4,0% от массы металлозавалки. Способ ввода: с шихтой при плавке, под струю металла при переливе, на зеркало расплава, при помощи погружного «колокольчика». | |

|

ФМС-8 (флюс покровно- рафинирующий для оловянных бронз) |

Порошкообразный препарат для рафинирующей обработки расплавов от газов и неметаллических включений, создания на поверхности расплава защитного слоя, препятствующего взаимодействию жидкого металла с печной атмосферой, минимизации потерь металла со шлаком, создания на поверхности расплава сухого, хорошо скачиваемого шлака. Увеличивает металлургический выход при проведении металлургического переплава. Расход: 0,1…0,3% от массы расплава. Расход при металлургическом переплаве: 2,0…4,0% от массы металлозавалки. Способ ввода: с шихтой при плавке, под струю металла при переливе, на зеркало расплава, при помощи погружного «колокольчика». | |

|

ФМС-10 (флюс для процесса электрошлакового переплава) |

Спеченный гранулированный препарат для электрошлакового переплава, обладающий ионной проводимостью в расплавленном состоянии, обеспечивающий эффективный процесс плавки и разливки. Может быть использован при «сухом» и «жидком» стартах. Расход и способ ввода: согласно действующему ТП предприятия. | |

|

ФМС-11 (флюс универсальный для никелевых сплавов) |

Комплексный препарат предназначенный для предупреждения взаимодействия сплавов на основе никеля с газами при плавке и для проведения металлургического переплава стружечных отходов никелевых сплавов. | |

|

ФМС-12 (флюс универсальный для магниевых сплавов) |

Комплексный препарат для плавки магния и сплавов на его основе. Предназначен для создания защитного слоя исключающего контакт кислорода воздуха с жидким магнием или сплавами на его основе. Обеспечивает эффективный процесс плавки и рафинирования. |

Каталог препаратов Вы можете скачать здесь

ТАБЛЕТИРОВАННЫЕ ЛИГАТУРЫ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ

НАЗНАЧЕНИЕ: Таблетированные лигатуры предназначены для увеличения содержания марганца, железа, титана, хрома, никеля и меди при приготовлении алюминиевых сплавов.

ОПИСАНИЕ: Прессованные брикеты лигатуры представляют собой спрессованные компоненты, прошедшие предварительные механическую (измельчение, микширование) и термическую (прокалку, спекание) обработки. В одной таблетке содержится ровно 1 кг (при заказе можно изменить) легирующего элемента и 0,1 – 0,4 кг легкоплавкого флюса, обеспечивающего рафинирующий эффект и быстрое растворение лигатуры.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ:

- полное растворение таблеток при обычных рабочих температурах расплавов;

- высокая степень усвоения легирующего элемента;

- низкие эноргозатраты при легировании данным способом;

- простота, точность и удобство применения без необходимости взвешивания;

- низкая стоимость и высокая эффективность.

|

№п/п |

Материал |

Назначение и применение |

|

1 |

ТПФ-9(титан с флюсом) |

Легирующая таблетированная добавка для увеличения содержания титана при приготовлении алюминиевых сплавов. |

|

2 |

ТПФ-10(марганец с флюсом) |

Легирующая таблетированная добавка для увеличения содержания марганца при приготовлении алюминиевых сплавов. |

|

3 |

ТПФ-11(медь с флюсом) |

Легирующая таблетированная добавка для увеличения содержания меди при приготовлении алюминиевых сплавов. |

|

4 |

ТПФ-12(никель с флюсом) |

Легирующая таблетированная добавка для увеличения содержания никеля при приготовлении алюминиевых сплавов. |

|

5 |

ТПФ-13(железо с флюсом) |

Легирующая таблетированная добавка для увеличения содержания железа при приготовлении алюминиевых сплавов. |

Каталог лигатур Вы можете скачать здесь

МОДИФИЦИРУЮЩИЕ ВСТАВКИ ДЛЯ ЧУГУНА

НАЗНАЧЕНИЕ: Элемент модифицирующий ТУ BY 100229713.003-2005 предназначен для комплексной внепечной обработки жидкого чугуна при заливке расплава в формы. Обработка заключается в «п озднем» (в литейной форме) модифицировании расплава жидкого чугуна элементом модифицирующим и может включать тонкую фильтрацию расплава, обеспечиваемую использованием элементов тонкой очистки. Уникальный состав присадки и метод ее ввода обеспечивает мощный графитизирующий эффект, выравнивание структуры в различных сечениях разностенных деталей, измельчение структурных составляющих расплава, увеличение числа включений графита, повышение степени шаровидности в ВЧ и др.

ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ с фильтрами на основе кремнеземных сеток:

ЭМ устанавливается различными способами, но всегда нужно придерживаться правила: фильтрующие элементы устанавливаются ближе к отливке, а ЭМ по возможности ближе к стояку.

Расход модифицирующего элемента составляет 0,05-0,1% от металлоемкости формы при совмещении с модифицированием в ковше и 0,07-0,15% без модифицирования в ковше. Температура заливки не ниже 1280 оС.

Марки модифицирующих элементов и варианты их установки в литниковой системе зависят от химсостава сплава, технологии плавки и внепечной обработки, металлоёмкости формы, схемы литниково-питающей системы (диаметра стояка, зумпфа; сечения литников), весовой скорости заливки металла в форму и др.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ

- Возможность индивидуальной технологии обработки для каждой отливки, в т. ч. достижения специфических эффектов (перлитизацация, ферритизация, разогрев, повышение жидкотекучести и др.);

- Достигается максимальный графитизирующий эффект;

- Вероятность брака по неметаллическим включениям минимальна;

- Экономически эффективно (по-сравнению с традиционными методами).

Каталог модифицирующих вставок Вы можете скачать здесь

ЭКЗОТЕРМИЧЕСКИЕ СМЕСИ И ВСТАВКИ

НАЗНАЧЕНИЕ: Экзотермические смеси и вставки предназначены для использования в литниково-питающих системах при производстве стального и чугунного литья. Цель- устранение брака литья по дефектам усадочного характера- достигается путем местного разогрева жидкого металла (до1800?С), что замедляет процесс затвердевания расплава в прибыльной части литниковой системы и создает дополнительное газовое давление на металл в зоне экзотермической реакции.

НАЗНАЧЕНИЕ: Экзотермические смеси и вставки предназначены для использования в литниково-питающих системах при производстве стального и чугунного литья. Цель- устранение брака литья по дефектам усадочного характера- достигается путем местного разогрева жидкого металла (до1800?С), что замедляет процесс затвердевания расплава в прибыльной части литниковой системы и создает дополнительное газовое давление на металл в зоне экзотермической реакции.

ОПИСАНИЕ: Экзотермические смеси – порошки на основе оксидов металлов и алюминия, обеспечивающие выделение значительного количества тепла в результате протекания окислительно- восстановительных реакций при контакте с жидким металлом в прибыли. Действие экзотермических смесей (подогрев металла в прибыли и увеличение времени воздействия атмосферного давления на жидкий металл) способствует повышению эффективности работы прибыли и предотвращает образование вторичных усадочных раковин. Экзотермические смеси могут использоваться в качестве присыпок на поверхность крупных открытых прибылей и в виде фасонных изделий (экзотермических вставок), которые могут быть изготовлены в виде оболочек, оформляющих полость прибыли, или вставок (цилиндров, конусов), закрепленных в форме. Практикуется вариант использования «всплывающих» вставок, изготовленных из смесей с легкими наполнителями.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ:

- устранение брака литья по дефектам усадочного характера,

- увеличение выхода годного литья за счет снижения металлоемкости прибылей на 20-40%.

|

№п/п |

Материал |

Назначение и применение |

|

1. |

Экзотермическая смесь ЭКС-1. |

Используется при изготовлении вставок для отливок малой и средней металлоемкости с объемом одной единицы питающей прибыли до 1,5 дм³. Характеризуется активной непродолжительной экзотермической реакцией с созданием газового давления на металл. |

|

2. |

Экзотермическая смесь ЭКС-2. |

Используется при изготовлении вставок для отливок средней тоннажности с объемом единицы прибыли от 1,5 до 7,0 дм³. Характеризуется активной продолжительной экзотермической реакцией. |

|

3. |

Экзотермическая смесь ЭКС-3. |

Используется при изготовлении вставок для крупнотоннажных отливок с объемом единицы прибыли более 5,0 дм³, а также для поверхностного нанесения на металл в прибыли в качестве присыпки. Характеризуется спокойной долговременной экзотермической реакцией, обладает хорошими теплоизолирующими свойствами. |

|

4. |

Экзотермическая смесь |

Используется для изготовления «всплывающих» низкоплотных вставок. Рекомендуется для применения в прибылях объемом не более 5,0 дм³. Характеризуется активной экзотермической реакцией с созданием газового давления на металл. |

|

5. |

Экзотермические вставки для чугуна и стали |

Предназначены для увеличения эффективности работы питающих прибылей за счет экзотермической реакции при контакте расплава с вставкой и газовым давлением в прибыли. Существенно снижает брак литья по дефектам усадочного характера. Применяется в производстве отливок из чугуна и стали. Просты в использовании, переделки оснастки не требуют. |

Каталог экзотермических смесей и вставок Вы можете скачать здесь

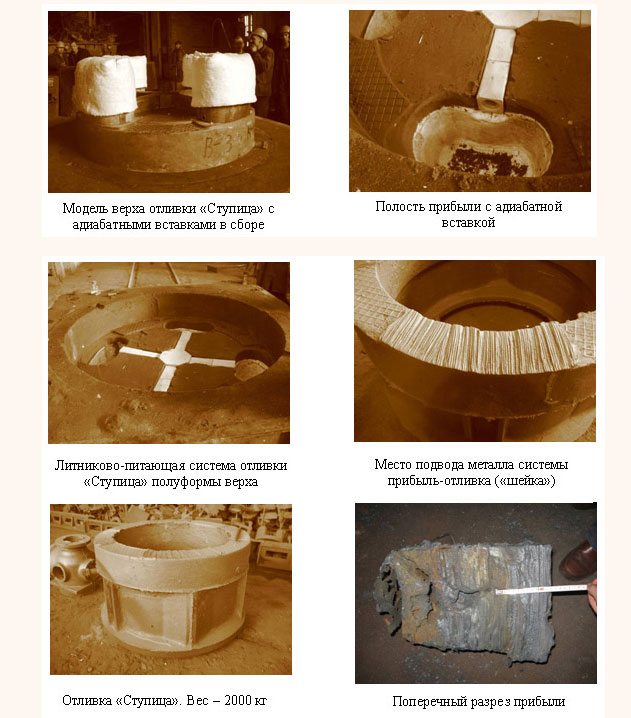

АДИАБАТНЫЕ ВСТАВКИ ДЛЯ ТЕПЛОИЗОЛЯЦИИ ПРИБЫЛЕЙ ОТЛИВОК

НАЗНАЧЕНИЕ: Адиабатные вставки предназначены для теплоизоляции прибылей при производстве крупногабаритных (массивных) отливок из всех марок сталей, чугунов и цветных металлов. Вставки обеспечивают увеличение времени кристаллизации сплава в питающей бобышке и создание направленного затвердевания литой заготовки.

НАЗНАЧЕНИЕ: Адиабатные вставки предназначены для теплоизоляции прибылей при производстве крупногабаритных (массивных) отливок из всех марок сталей, чугунов и цветных металлов. Вставки обеспечивают увеличение времени кристаллизации сплава в питающей бобышке и создание направленного затвердевания литой заготовки.

ОПИСАНИЕ: Адиабатные вставки изготавливаются из материала на основе муллито- кремнеземного волокна, сформированного в виде объемного холста и раскроенного по лекалам необходимой конфигурации. По согласованию с Заказчиком вставка может сшиваться и покрываться с рабочей стороны огнеупорной краской.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ:

- снижение металлоемкости прибылей до 30%;

- увеличение выхода годного литья;

- устранение брака литья по дефектам усадочного характера;

- сокращение энергозатрат на производство жидкого металла.

Каталог адиабатных вставок Вы можете скачать здесь

Пример использования

Отливка "Ступица". Марка - сталь 25, вес отливки - 2000 кг. Количество прибылей на 1 отливку - 4.

Применение адиабатных вставок увеличило выход годного на 15% за счет снижения металлоемкости прибылей на 440 кг.

ОГНЕУПОРНЫЕ РАЗДЕЛИТЕЛЬНЫЕ ПОКРЫТИЯ, КРАСКИ И СМАЗКИ

НАЗНАЧЕНИЕ: Огнеупорные разделительные покрытия (ОРП) предназначены для предотвращения взаимодействия формообразующей поверхности металлических форм (кокилей, изложниц и др.) с расплавами черных и цветных металлов, что обеспечивает создание благоприятных термовременных условий кристаллизации отливок, получение плотного литья и качественных поверхностей отливок, способствует увеличению срока службы металлических форм.

Кроме того, ОРП применяются для защиты металлоразливочных емкостей, в том числе чугунных и стальных тиглей плавильных и раздаточных агрегатов, продления срока их эксплуатации, защиты металлоконструкций от высокотемпературного воздействия (в т.ч. окисления), защиты огнеупорных и теплоизолирующих футеровок плавильных и термических агрегатов, минимизации насыщения расплава железом.

ОПИСАНИЕ: Огнеупорное разделительное покрытие представляет собой многокомпонентную жидкую массу, получаемую путем перемешивания мелкодисперсных порошкообразных огнеупорных компонентов в виде окислов и солей с жидким (пастообразным) связующим.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ:

- возможность обеспечения направленного затвердевания отливок, что обеспечивает получение плотной структуры и повышает эффективность работы прибыли;

- обеспечение получения высококачественной поверхности литых заготовок и, соответственно, улучшения качества наносимых лакокрасочных и других покрытий;

- обеспечение мягкого извлечения отливок из форм;

- минимизация насыщения расплава железом;

- увеличение срока службы металлических форм и тиглей;

- оптимальное сочетание технологических и эксплуатационных свойств (высокая огнеупорность, устойчивость к тепловым ударам, низкая смачиваемость жидким металлом, низкое тепловое расширение и др.), что дает возможность использования данного материала для широкого спектра технологических процессов в самых различных областях промышленности

|

№п/п |

Наименование, тип |

Назначение и применение |

|

1. |

Огнеупорное покрытие ОРП-1 (Покрытие кокильное для литья чугуна) |

Кокильная краска низкой теплопроводности для нанесения на металлические формы (кокиля) при производстве отливок из черных и высокотемпературных цветных металлов, защиты огнеупорных футеровочных кладок и стенок металлоразливочных емкостей. Представляет собой концентрат. Способ нанесения - системой распыления краскопультом. |

|

2. |

Огнеупорное покрытие ОРП-2 (краска для кокилей) |

Кокильная краска, применяется для нанесения на металлические формы (кокиля) при производстве отливок из сплавов на основе алюминия с развитой поверхностью и толщинами стенок до 6 мм. Может быть использовано для защитных покрытий теплоизолирующих футеровочных масс. ОРП-2 обладает повышенными теплоизолирующими свойствами (пониженная теплопроводность), что позволяет использовать ее для окраски прибыльных частей кокилей. Представляет собой концентрат. Способ нанесения – системой распыления, краскопультом. |

|

3. |

Огнеупорное покрытие ОРП-3 (краска для кокилей) |

Применяется для нанесения на металлические формы (кокиля) при производстве отливок из сплавов на основе алюминия среднего развеса. |

|

4. |

Огнеупорное покрытие ОРП-4 (краска для кокилей) |

Применяется для нанесения на металические формы, в т.ч. кокиля, для крупного литья из сплавов на основе алюминия с толщинами стенок более 10 мм. Обладает пониженными теплоизолирующими свойствами («холодные» краски). |

|

5 |

Огнеупорное покрытие ОРП-5 (краска для кокилей) |

Кокильная краска средней теплопроводности на основе алюмофосфатного связующего для формообразующих поверхностей для литья алюминиевых сплавов. Концентрат. Разведение водой технической. |

|

6 |

Огнеупорное покрытие ОРП-6 (Краска теплоизолирующая для прибылей кокилей) |

Теплоизолирующая кокильная краска на жидкостекольном связующем для оформления прибыльной части литниковой системы для алюминиевых сплавов. Концентрат. Разведение водой технической. Способ нанесения – системой распыления, краскопультом. |

|

7 |

Огнеупорное покрытие ОРП-7 (Смазка для пресс-форм машин литья под давлением водоэмульсионная) |

Водоэмульсионное покрытие-смазка рабочих поверхностей пресс-форм машин литья под давлением для алюминиевых сплавов. Обеспечивает мягкий съем и высокое качество поверхности изделий и регулирование теплового режима работы пресс-форм. Концентрат. Разведение водой технической. Способ нанесения – системой распыления, краскопультом. |

|

8 |

Огнеупорное покрытие ОРП-8 (Смазка для пресс-форм машин литья под давлением на жировой основе) |

Покрытие-смазка рабочих поверхностей пресс-форм машин литья под давлением на жировой основе для алюминиевых сплавов. Обеспечивает мягкий съем, снижение задиров, высокое качество поверхности изделий. Способ нанесения – квачом, кистью. |

|

9 |

Огнеупорное покрытие ОРП-9 (Смазка для плунжерной пары машин ЛПД) |

Покрытие-смазка на жировой основе направляющих, плунжерной пары и других движущихся поверхностей машин ЛПД. Обеспечивает плавность хода, предотвращает износ поверхностей. Способ нанесения: кистью. |

|

10 |

Огнеупорное покрытие ОРП-10 (смазка для стержневых ящиков при изготовлении стержней по горячей оснастке) |

Разделительное покрытие для формообразующих поверхностей стержневых ящиков при изготовлении стержней по горячей оснастке. Обеспечивает свободное извлечение стержня из оснастки, исключение налипания смазки на поверхность оснастки и улучшение санитарно-гигиенических условий труда. Концентрат. Разведение водой технической. |

|

11 |

Огнеупорное покрытие ОРП-11 (Краска для литейного инструмента) |

Покрытие разделительное краска для плавильно-заливочного инструмента предназначена для предотвращения взаимодействия материала плавильно-заливочного инструмента и металлических форм с расплавом на основе алюминия, снижения насыщения расплава железом, увеличения срока работы плавильно-заливочного инструмента, исключения налипания расплава на плавильно-заливочный инструмент. Способ нанесения: окунание. |

|

12 |

Огнеупорное покрытие ОРП-12 (покрытие жаростойкое для чугунных и стальных тиглей) |

Покрытие для чугунных и стальных тиглей предназначено для предотвращения насыщения расплава железом, исключения взаимодействия материала тигля с расплавом алюминия, увеличения срока работы тигля. Поставляется в форме комплекта. Составляющие Толщина обмазки 2-3мм. Разведение водой технической. |

|

13 |

Смазка для изготовлении резинотехнических изделий (состав разделительный) |

Препарат применяют в качестве разделительных смазок пресс-форм в шинной и резинотехнической промышленности, в производстве каучука и пластмасс. В литейном производстве применяют в качестве разделительных составов при изготовлении стержней на основе фурановых смол по горячей оснастке. Обеспечивает свободное извлечение стержня из оснастки, исключение налипания смазки на поверхность оснастки и улучшение санитарно-гигиенических условий труда. Представляет собой концентрат. Способ нанесения - системой распыления, краскопультом. |

|

14 |

Смазка для ХТС (Эмульсия разделительная для холодных процессов) |

Применяется в качестве разделительного состава при изготовлении оболочковых форм и стержней по холодным процессам в литейном производстве. Обеспечивает мягкий съем и высокое качество поверхности изделий из ХТС. Способ нанесения – системой распыления, краскопультом |

Каталог покрытий, красок и смазок Вы можете скачать здесь

Получить подробную консультацию по заинтересовавшим Вас материалам Вы можете связавшись с нами по телефону или направив запрос.