Изостатические прессы промышленного назначения.

Оборудование для гидро- и газостатирования, развивающее давление до 600 МПа и температуры до 2200°С.

На протяжении 50 лет технологии высокого давления, разработанные коллективом шведской компании ASEA, лидируют на рынке. Среди достижений компании первый пресс для производства синтетических алмазов, первый промышленный пресс для изостатического прессования и компактирования порошковых материалов. За прошедшее время технология изостатического прессования была доведена до совершенства и воплощена в серии прессов QUINTUS.

В настоящий момент по всему миру более 1000 единиц подобного оборудования находятся в промышленной эксплуатации. В России наибольшее распространение получили прессы горячие изостатические прессы для компактирования порошковых материалов. Многие из них находятся в эксплуатации на протяжении последних 25 лет, что подчеркивает их надежность и ремонтопригодность.

Спустя 20 лет после своего основания, компания ASEA вошла в состав концерна АВВ, позднее она была вновь выделена в отдельное подразделение и с 2005 года носит наименование AVURE.

ОАО "ВНИИР" является стратегическим партнером компании AVURE по развитию и внедрению технологий изостатического прессования на предприятиях РФ. В связи с этим наша компания занимается проведением диагностики и ремонтом эксплуатируемого оборудования, а так же разработкой инновационных технологических процессов и поставкой соответствующего оборудования. Основной задачей компании является комплексное обеспечение непрерывного технологического процесса и интеграции новейших технологических решений в существующий производственный цикл.

В сотрудничестве с производителем наша компания проводит полный цикл внедрения данной технологии, включая установку и наладку оборудования, а также обучение специалистов Заказчика.

История развития вопроса

Опираясь на фундаментальные исследования в области физики конденсированных сред, техника высоких давлений и температур пришла к созданию аппаратуры, использующей в качестве рабочей среды сжатый газ, что позволяет проводить баротермическую обработку достаточно крупных объектов при значительных временах экспозиции. Эта методика в настоящее время известна как горячее изостатическое прессование (ГИП или HIP).

Одновременно с горячим изостатическим прессованием шло развитие методов баротермической обработки без использования повышенных температур, которые легли в основу холодного изостатического прессования в жидкой среде. Этот вид обработки получил наименование CIP.

Изостатическое прессование требует сосудов высокого давления (СВД), в которых создают давление сжатого инертного газа или жидкости, приложенное либо непосредственно к обрабатываемому объекту, либо к поверхностям капсулы, наполненной порошком.

Проблемы безопасности были решены созданием установок, в которых радиальные усилия принимаются цельнокованым стальным цилиндром, предварительно напряженным километровой намоткой прочной стальной проволоки, а осевые усилия передается двумя подвижными крышками на внешнюю раму, которая так-же находится в предварительно напряженном состоянии, созданном навитой проволокой. Отрицательные предварительные напряжения в СВД, созданные навитой проволокой, рассчитаны так, чтобы наиболее ответственные составляющие прессов (СВД и рама) находились в несколько сжатом состоянии даже в том случае, когда внутри сосуда создают максимальное давление. Благодаря такому техническому решению, прессы AVURE обладают уменьшенным весом, высокими характеристиками сопротивления разрушению при циклических нагрузках, и поэтому являются практически безопасными.

Три параметра баротермической обработки – давление, температура и время подбирают так, чтобы объект приобретал в результате этого воздействия полную плотность. В зависимости от целей проведения процесса, давление и температура в современной аппаратуре ГИП могут достигать 200 МПа и 2000 0С, соответственно, но для специальных применений разработано оборудование, которое позволяет создавать в рабочем объеме температуры до 3000 0С и давления до 300 МПа.

Сферы применения горячего изостатического прессования

Одной из важных особенностей технологии ГИП является значительное снижение температуры, необходимой для спекания (до 10-15%), что является следствием приложенного давления. Это обстоятельство представляет значительный интерес с точки зрения технологии металлов и керамики, так как в этих материалах после проведения баротер-мической обработки сохраняется мелкозернистая кристаллическая структура, во многом определяющая их механические свойства.Высокий коэффициент теплопроводности газа, который при высоком давлении имеет плотность, близкую к плотности воды, является основным фактором процесса охлаждения. Это приводит к двум преимуществам: к заметному уменьшению времени процесса охлаждения, что сокращает общее время цикла, а также к возможности, в некоторых случаях (например, при обработке турбинных лопаток и медицинских эндопротезов) применения в завершение цикла баротермической обработки ГИП-закалки.

Консолидация металлических порошков является наиболее частым применением ГИП. Причины этого заключаются в том, что традиционные методики литья, в частности, отливка слитков и непрерывное литье, включают достаточно продолжительные эта¬пы охлаждения слитков, во время которых атомы элементов, входя¬щих в состав сплава, диффундируют из наружных областей слитков к внутренним. В результате этого образуются неоднородности как химического состава, так и микроструктуры слитков, что усложняет дальнейшую обработку металла и снижает физико-механические свойства изделий. Порошковая металлургия позволяет решить эту проблему превращением расплавленного металла в микроскопические слитки при его диспергировании.

В том случае цепь технологических операций по получению материала из порошка включает четыре наименования. Вначале формируют порошок атомизацией расплава в инертной среде. Затем порошок загружают в капсулу на вибростоле для получения максимальной плотности загрузки, после чего воздух из капсулы удаляют и ее запаивают. Далее проводят холодное изостатическое прессование для повышения тепло-проводности порошка, которое происходит при увеличении контактных площадей между частицами порошковой массы. На третьей стадии капсулу нагревают до температуры компактирования перед размещением ее в установке ГИП. Загрузка горячей капсулы минимизирует занятость установки ГИП, где осуществляют предварительное компактирование при температуре около 1150 0С и давлении 100 МПа. Так как металл в дальнейшем проходит штамповку и прокатку, на этой стадии нет необходимости добиваться полной плотности, и в этом случае баротермическая обработка требует незначительных временных затрат. Следует отметить, что использование ГИП порошковых сталей позволяет получать изделия сложной формы с многочисленными внутренними полостями и каналами, а также изделия с габаритными размерами порядка метров с окончательной формой и размерами, незначительно отличающимися от конечных, что позволяет резко снизить металлоемкость заготовок и число последующих операций механической обработки. При этом на крупногабаритных изделиях с использованием техники ГИП удается уменьшить массу заготовок до 60 %.

Заметна также роль ГИП в удалении дефектов литых металлических заготовок. В то время, как консолидация порошков относится к наиболее перспективным направлениям ГИП, улучшение качества металлических отливок является операцией, широко используемой в промышленных масштабах. Улучшение качества отливок методом ГИП связано с удалением внутренних дефектов, таких как пористость, внутренняя усадка и междендритные трещины, которые образуются в процессе затвердевания металла. ГИП устраняет эти дефекты вначале смыканием стенок пустот по механизмам ползучести и пластической деформации, а затем диффузионной сваркой приведенных в контакт поверхностей пор. Таким образом литье приобретает гомогенную, полностью плотную структуру. В общем, свойства металлического литья после ГИП становятся весьма схожими со свойствами аналогичных объектов, полученных с использованием деформационных технологий.

Очевидно, однако, что баротермическая обработка не удаляет дефекты, сообщающиеся с поверхностью. Для удаления этого типа дефектов требуется капсула, которая служит барье-ром сжатому газу. Также следует отметить, что диффузионная сварка соприкасающихся стенок бывших пустот невозможна в том случае, когда контакту металл/ металл препятствует, например, оксидная пленка на стенках пор, или остаточный газ в порах, который не может диффундировать в объем материала.В настоящее время удаление дефектов методом ГИП используется в промышленных масштабах для таких материалов, как нержавеющая сталь, титановые и алюминиевые сплавы, а также никелевые и кобальтовые супер¬сплавы. Однако ГИП гарантирует улучшение механических свойств и для не столь экзотических материалов. Было показано, что даже обычная углеродистая литая сталь приобретает механические характеристики, аналогичные изделиям, полученным деформированием. Алюминиевое литье после баротермической обработ¬ки также повышает пластичность и сопротивление циклическому и термическому разрушению.

Удаление пористости вблизи поверхности отливок существенно улучшает качество механически обработанной поверхности, придает улучшенную износостойкость и понижает трение, улучшает сопротивление газовому давлению в местах сварки, и уменьшает число цен-тров, инициирующих коррозию. По этим причинам значительное число ответственных компонен¬тов двигателей гоночных автомобилей для Формулы 1 (цилиндры, блоки цилиндров, головки цилиндров) обязательно подвергают горячему изостатическому прессованию.

Весьма эффективна методика ГИП при восстановлении вращающихся турбинных лопаток, которые являются наиболее нагруженными деталями газовой турбины из-за высоких температур рабочей среды и механических напряжений. Операции по восстановлению выработавших ресурс лопаток включают сварку, термическую обработку, нанесение покрытий и ГИП. Целью этих мероприятий является удаление пустот и трещин, и возврат механических характеристик лопаток к исходному состоянию. Следует отметить, что ГИП в этом случае удаляет также и микротрещины, появившиеся при восстановительной сварке.

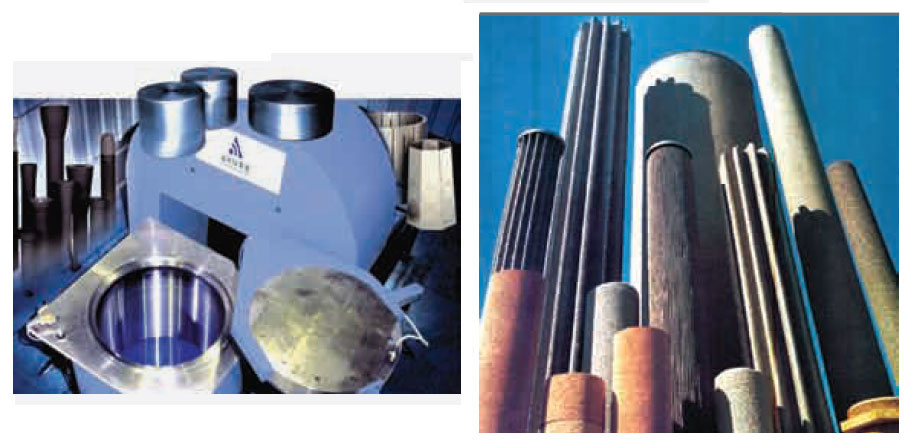

С помощью ГИП получают керамические изделия из таких тугоплавких материалов, как Si3N4, SiC, TiB2, B4C, BN и AlN. Обладая исключительно высокой износостойкостью, химической инертностью, высокой тугоплавкостью, низкой плотностью и значительной твердостью, эти материалы, однако, могут их проявить только в случае отсутствия посторонних включений и негомогенности состава. Среди возможных технологий, ГИП в наиболее полной степени удовлетворяет условиям получения керамических ма-териалов и изделий с близкой к теоретической плотностью, минимальным или полным отсутс-твием спекающих добавок, и при температурах формирования изделий, заметно пониженных по сравнению с обычными методами.

В существующих технологических схемах ГИП для получения керамических деталей при формировании заготовок используют, в основном, шликерное литье. После удаления пластичной связки преформы покрывают стеклянным порошком и размещают в установке ГИП. По мере повышения температуры стекло размягчается, и образует сплошной слой на поверхности керамической заготовки, препятствующий проникновению сжатого газа в керамическое тело. Компактирование прово-дят при высоком, до 200 МПа, давлении газа, а температуры спекания (в зависимости от материала), находятся в интервале 1300-1900 0С. В процессе охлаждения стеклянная капсула раз-рушается, и ее остатки удаляют пескоструйной обработкой.

Многочисленные примеры практической реализации технологической схемы с использованием ГИП включают изготовление керамических нитеводителей и ножей для текстильной промышленности, сопл для десульфуризации, пескоструйных аппаратов и газового дутья, коррозионностойких компонентов для химической промышленности, медицинских протезов, режущего инструмента, шаров для гибридных подшипников, деталей насо¬сов, газовых турбин, дизельных и бензиновых двигателей внутреннего сгорания. ГИП используют и при спекании алмазного инструмента, который в этом случае получают со значительно более высокой химической и структурной однородностью, что определяет превосходство механических характеристик.

Уменьшение разброса механических свойств объектов после ГИП, и свободный выбор в определении формы деталей дает возможности как оптимизации компонентов, полученных с использованием обычных технологий, так и создания деталей,которые не могут быть изготовлены другими, традиционными способами. Благодаря этим преимуществам, области применения горячего изостатического прессования быстро растут, и ожидается, что в течение не¬скольких лет объемы баротермической обработки будут возрастать на 15-20% ежегодно, в зависимости от области использования.

Сферы применения холодного изостатического прессования

При использовании холодного изостатического прессования (CIP) при компактировании порошков, достигается высокое качество и твердость материалов.Плотность и прочность неспеченного материала обеспечивает возможность его обработки в сыром состоянии. Сжатие однородного материала до спекания снижает стоимость дальнейшей обработки. Конечный продукт имеет широкий спектр применения в связи с изотропными свойствами.

Можно выделить несколько основных направлений использования холодного изостатического прессования:

- производство изделий конечной формы из карбида вольфрама

- производство огнеупорной керамики

- производство жаропрочных материалов

- производство предварительно отформованных графитовых заготовок

- обработка тяжелых металлов

- предварительное компактирование керамики

- производство тонкокерамических изделий

- производство металлических фильтров

- предварительное компактирование металлических порошков

- производство предварительно отформованных бериллиевых заготовок

- производство изделий из редкоземельных металлов

- производство предварительно отформованных графитовых заготовок

- производство политетрафторэтиленовых соединений и тефлона

Процесс изостатического прессования характеризуется возможностью изготовления широкого спектра деталей различных сфер применения; а также, крупных деталей, с большим диаметром и высотой; деталей сложной формы, таких как сопло, труба, фильтр, изолятор.

Как правило, методами CIP компактируются вещества, которые по различным причинам не могут быть подвергнуты непосредственному газостатированию при высокой температуре. В частности этот процесс необходим для изделий из порошковых материалов, которые в дальнейшем спекаются при одноосном сжатии, получая выделенное направление в объеме материала, достигая контролируемой анизотропии свойств.

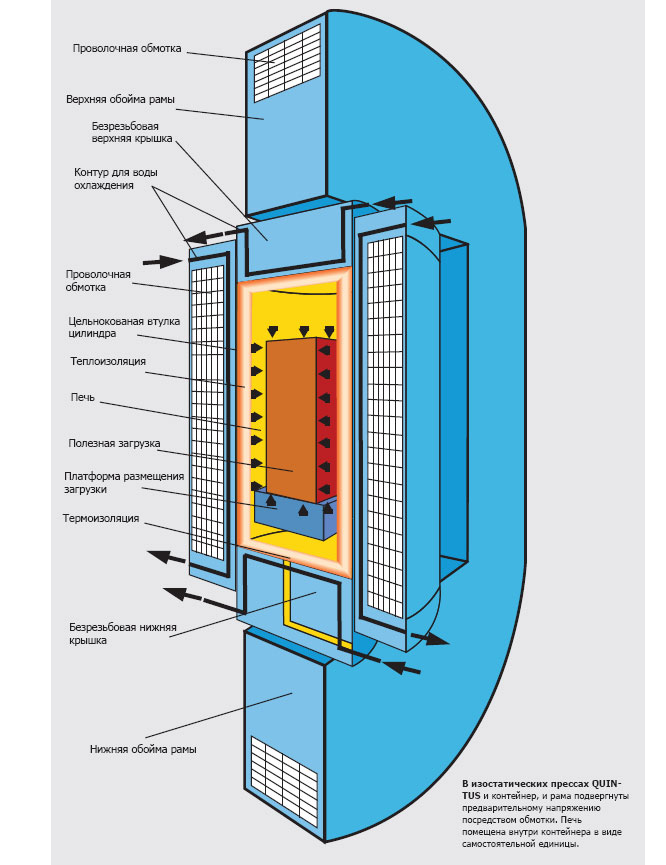

Конструкция QUINTUS с проволочной обмоткой - самая безопасная и наиболее надежная

Контейнеры высокого давления и рамы прессов в установках ГИП QUINTUS имеют проволочную обмотку - решение, обеспечивающее наибольшую безопасность и максимальную надежность. Благодаря такой конструкции внезапное высвобождение огромного запаса энергии, накопленного в контейнере высокого давления, практически невозможно. По этой причине изостатические прессы с проволочной обмоткой не требуют монтажа в яме или бункере.

Основным несущим нагрузку элементом в системе ГИП QUINTUS является проволока.

Частый контроль в течение всей операции намотки обеспечивает достижение заданных параметров и показателей.

В сравнении с монолитными конструкциями применение проволочной обмотки дает три основные преимущества:

- Точное управление механическими и металлургическими параметрами независимо от размера пресса.

- Исключение риска трещинообразования с последующим взрывным выделением накопленной энергии.

- Малая величина максимальных напряжений во всех элементах конструкции,

Прессы QUINTUS были одобрены органами надзора во всех странах, где они установлены.

Узлы и компоненты пресса.

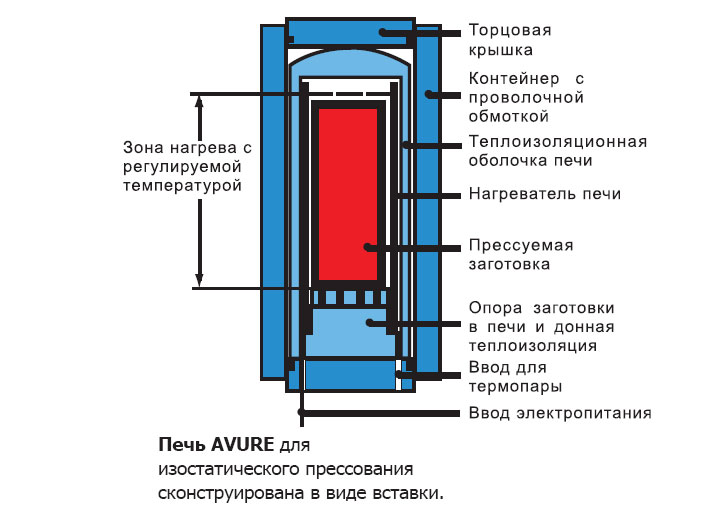

Данный пресс имеет предварительно напряженный контейнер с проволочной обмоткой и торцовыми крышками, которые могут скользить в осевом направлении. Последние упираются во внешнюю раму, обмотанную проволокой. Устройства подвода и отвода газа, электрические вводы и вводы термопар сосредоточены в крышках. Контейнер воспринимает только радиальные усилия, а рама только осевые, вследствие чего механический расчет этой конструкции очень прост. Контейнер состоит из тонкостенной кованой и термообработанной стальной втулки, оснащенной внешним водяным охлаждением. Благодаря малой толщине стенок возможен очень точный неразрушающий контроль качества втулки. Вокруг втулки имеется проволочная обмотка с предварительным натяжением, величина которого создает сжимающие касательные напряжения во втулке даже при максимальных рабочих давлениях. Благодаря этому распространение трещин в осевом направлении предупреждено. Рама состоит из двух обойм и двух колонок, обмотанных несколькими слоями предварительно напряженной проволоки. Рама находится в сжатом состоянии даже при полной нагрузке пресса, в результате чего достигается хорошая механическая стабильность под нагрузкой.

Характеристика системы QUINTUS

Конструкция прессов QUINTUS с предварительно напряженной проволочной обмоткой, признанная как наиболее эффектиный способ безопасного создания высоких давлений, характеризуется следующими очень важными особенностями.

- Величина напряжений в нагруженных частях не превышает двух третей предела текучести, а во многих случаях она значительно меньше. В противоположность этому обычные контейнеры на такие давления, построенные согласно нормам на сосуды, работающие под давлением, ASME* (раздел Vlll параграф 2) имеют напряжения в области предела текучести.

- Все напряжения могут быть точно рассчитаны для всех точек конструкции. Все серьезные концентрации напряжений исключены, что позволяет избежать усталостных трещин.

- Надежность конструкции не зависит от физических размеров пресса.

- Критическая глубина трещин для предварительно напряженной втулки контейнера превышает толщину втулки. Это означает, что при появлении во втулке касательной трещины, последняя может распространяться, но (в отличие от толстостенных контейнеров без предварительного напряжения) течь возникает, не причиняя быстрого развития разрушения, если трещина достигнет наружной поверхности втулки. Разрыв втулки или индивидуальных витков проволоки не может распространиться на всю стенку контейнера.

- Результатом ровного распределения напряжений во втулке контейнера и проволочной оболочке является оптимальное использование конструкционных материалов. Это приводит к снижению веса установки.

- Втулка и колонки рамы никогда не подвергаются растягивающим нагрузкам.

- Все элементы конструкции (втулка контейнера, проволока и колонки) имеют относительно тонкие поперечные сечения. Это предоставляет отличные возможности управления металлургическими технологическими процессами с последующим точным неразрушающим контролем.

- Оценка состояния пресса на базе периодических контрольных инспекций не вызывает затруднений. Такой контроль позволяет получить требуемые данные о состоянии обмотки.

*American Society of Mechanical Engineers ( Американское общество инженеров-механиков).

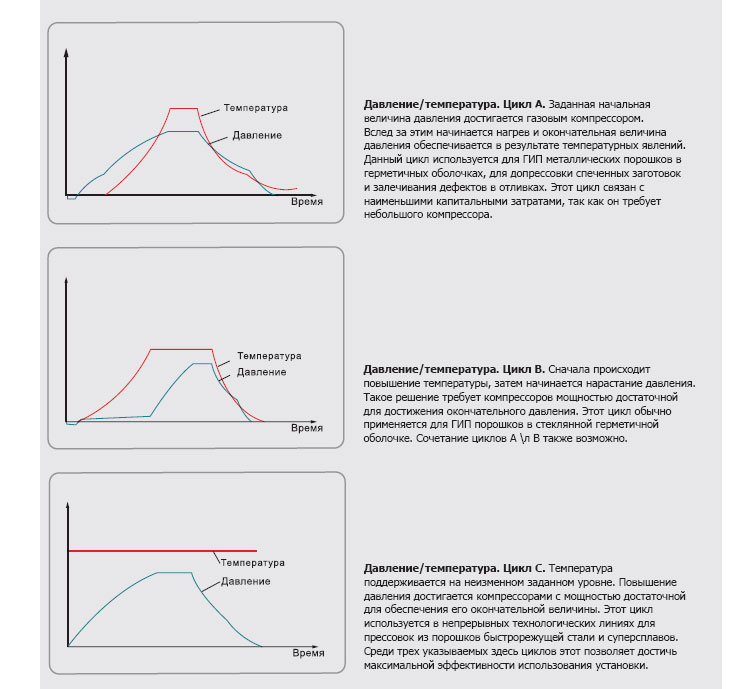

Принцип горячего изостатического прессования

Горячее изостатическое прессование (ГИП) представляет собой технологический процесс, обычно применяемый для допрессовки спеченных изделий, залечивания дефектов литья и прессования порошка в изделия с окончательной плотностью. Горячее изостатическое прессование (ГИП) является технологическим процессом, при котором прессовка подвергается воздействию инертного газа под большим давлением при высокой температуре.

ГИП позволяет достигать окончательной или почти окончательной формы при изготовлении сложных деталей из металлов, а также из керамических и керамико-металлических материалов. Равенство давления по всем направлениям приводит к изотропности свойств. Приложение высокого давления обеспечивает окончательную плотность материала уже при температурах ниже требуемых при обычном спекании. Благодаря этому ГИП, как правило, делает возможным более точное воздействие на микроструктуру материала и позволяет получать детали с непревзойденными эксплуатационными характеристиками. Кроме того,

ГИП используется для допрессовки спеченных деталей, для залечивания дефектов в отливках, для диффузионной сварки металлов и для производства композиционных материалов.

Условия эксплуатации

Условия эксплуатации горячих изостатических прессов в некоторых отношениях являются исключительно сложными. Такие прессы работают на промышленных предприятиях с большими давлениями и при высоких температурах, обрабатывая довольно дорогие прессовки. Конструкция горячих изостатических прессов QUINTUS создана с учетом жестких требований таких крайних условий эксплуатации и рассчитана на обеспечение высокого уровня в отношении техники безопасности при работе с данной технологической системой прессования, на достижение длительного срока службы отдельных узлов и деталей и на надежную работу всей системы прессования. Горячий изостатический пресс под давлением аккумулирует большой запас энергии. В этой связи для обеспечения безопасности чрезвычайно большое значение приобретают выбор конструкции пресса и технология его изготовления.

Прессы QUINTUS с проволочной обмоткой сконструированы для исключения риска внезапного разрушения и для достижения максимально возможной усталостной долговечности. Благодаря характеризующему данную конструкцию свойству самопредохранения нет необходимости устанавливать предлагаемые прессы в яме или бункере. Их без опасений можно располагать в обычных промышленных помещениях. При конструировании печи и вспомогательных систем большое внимание было уделено выбору материалов и поиску технических решений, обеспечивающих самую высокую надежность в работе и наиболее длительный срок службы. Более того, при конструировании отдельных узлов и деталей был сделан упор на упрощение технического обслуживания всей системы прессования с целью сведения до минимума времени ее простоев.

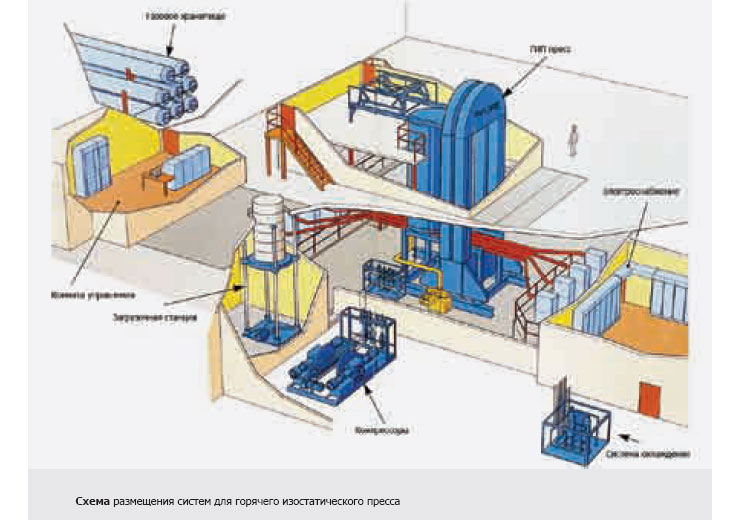

Гибкость при размещении установки

Описываемые в последующем разделе особенности, характеризующие систему QUINTUS с точки зрения техники безопасности, расширяют возможности размещения установки ГИП Обычно контейнер высокого давления размещают либо прямо на полу цеха, окружая его площадкой, пристроенной на целесообразной высоте, либо в яме -для упрощения рабочего процесса. Как правило, оператору пресса выделяется отдельное помещение. Что касается монтажа, AVURE поставляет чертежи с указанием требований к фундаменту, план размещения агрегатов и вспомогательных систем, а также чертежи и схемы трубопроводов и электрической системы. Кроме того, AVURE предоставляет все технические данные и документацию необходимые уполномоченным органам для оценки соответствия данной установки существующим нормам и правилам. Более того, AVURE выполняет монтаж, пусковые работы, техническое обслуживание и обучение персонала, работающего с установкой ГИП.

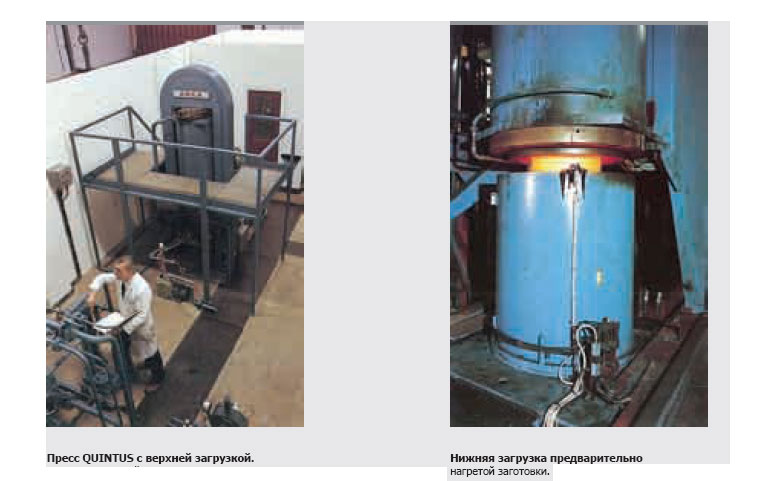

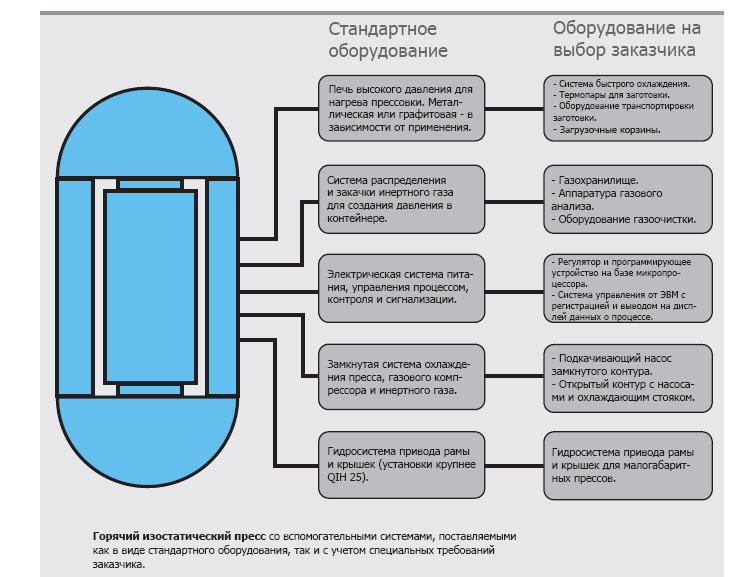

Система прессования HIP

Горячие изостатические прессы QUINTUS с модульными вспомогательными системами образуют единые установки прессования. AVURE имеет опыт разработки и конструирования более 50 крупных таких установок промышленного назначения. Горячие изостатические прессы QUINTUS разработаны с учетом необходимости удовлетворять индивидуальные требования заказчиков. Загрузка прессов может выполняться сверху или снизу холодной или предварительно нагретой прессовкой (в последнем случае загрузка производится всегда снизу). Печь высокого давления и вспомогательные системы выбираются из условий соответствия конкретным параметрам технологического процесса. Все вспомогательные системы поставляются с выполненными внутренними соединениями трубопроводов и электросхем и готовы для агрегатирования в комплектную систему прессования.

Печь

Имея опыт поставок более 50 установок ГИП QUINTUS, и используя мастерство персонала и совершенное оборудование Научно-исследовательского центра высоких давлений в Швеции, компания AVURE обладает всеми квалификациями для конструирования и изготовления печей, отвечающих любым требованиям.

В оборудование печи входят запатентованная теплоизоляционная оболочка, многозонный металлический или графитовый нагреватель и термопары для измерения температуры. Термопары для прессуемой заготовки и система быстрого охлаждения поставляются в качестве дополнительного оборудования. Печь может иметь либо стационарную конструкцию, отличающуюся простотой демонтажа для техобслуживания, либо модульную с подсоединением через контактные разъемы.

Характерные особенности печи

• Регулирование температуры и ее равнораспределенность.

Печи AVURE рассчитаны на очень точное регулирование температуры и на равномерность ее распределения во всей зоне нагрева. Точное регулирование важно, поскольку даже незначительное отклонение от заданной температуры может ухудшить качество изделия, получаемого путем ГИП. Достижение равномерности температуры в установках ГИП затруднено, так как при температурах выше 100 0С радиационная теплопередача преобладает над конвективной. (Этот фактор проявляется еще более значительно, когда нагрев происходит при низком давлении или в вакууме.) Для преодоления этой трудности печи AVURE имеют несколько зон нагрева по вертикали. Такое решение обеспечивает очень жесткую равномерность температуры. Регулирование температуры прессуемой заготовки может быть еще более точным, если использовать дополнительные термопары, измеряющие фактическую ее температуру, в сочетании со сложной системой регулирования.

• Большая пропускная способность.

Печи AVURE сконструированы для быстрого нагрева и охлаждения. Это сокращает общее время технологического цикла и повышает производительность установки. Быстрый нагрев достигается благодаря малой тепловой массе печи и большой установленной мощности. Малая тепловая масса способствует, кроме того, быстрому охлаждению, которое может быть еще более ускорено с помощью дополнительной системы быстрого охлаждения. Большая пропускная способность систем AVURE связана к тому же с большим коэффициентом использования полезного объема, в результате чего заданное давление достигается при минимальном расходе газа. Это уменьшает время закачки и в свою очередь сокращает продолжительность цикла. Время технологического цикла может быть также снижено с помощью модульных систем с индивидуальной загрузочной оснасткой, подключаемых через контактные разъемы. В этом случае одну заготовку можно готовить вне контейнера высокого давления, в то время как другая подвергается ГИП.

• Высокая надежность.

В целях обеспечения длительного срока службы и сведения до минимума простоев системы AVURE-выбирает материалы для особо ответственных деталей с большим запасом между максимальными рабочей и допустимой температурами. Теплоизоляционная оболочка сконструирована проявлять нечувствительность даже к наиболее внезапным изменениям давления и температуры, которые могут иметь место.

Контроль чистоты газа и содержания посторонних примесей в заготовке также имеет значение для срока службы печи.

• Отсутствие загрязнения.

Конструкция печей AVURE обеспечивает чистоту прессуемой заготовки, что обычно оказывается важным обстоятельством особенно при работе с прессовкой без герметичной оболочки. Молибденовая печь AVURE является почти полностью металлической и поэтому практически не загрязняет прессовку. При правильном выполнении операции откачки графитовая печь также может использоваться для большинства технологических процессов, не загрязняя прессовки. AVURE может предоставить помощь в вопросе подготовки прессуемых заготовок с целью исключения их загрязнения.

• Пригодность к техобслуживанию.

Описываемая печь сконструирована в виде легко извлекаемой вставки, что делает ее без труда доступной вне контейнера при необходимости проведения техобслуживания. Кроме того, конструкцией печи предусмотрена индивидуальная замена или ремонт частей.

Быстрое охлаждение

Система быстрого охлаждения фирмы AVURE является простым управляемым и надежным оборудованием без внешних охладителей, насосов или вентиляторов. В этой связи инертный газ остается в контейнере высокого давления в течение всего цикла охлаждения, что делает этот процесс очень эффективным по сравнению с другими возможными решениями (более подробно из технического описания).

Управление однородным ускоренным охлаждением

Система однородного ускоренного охлаждения интегрирована в комплект оборудования печи. Она имеет две конвекционные петли для предотвращения как слишком быстрого охлаждения, так и появления неоднородностей температуры газа в горячей зоне.

Во внешней конвекционной цепи газ охлаждается проходя между теплоизоляционной оболочкой печи и стенками сосуда давления. Поскольку стенки сосуда Quintus более тонкие по сравнению со стандартным моноблочным сосудом, именно в сосуде Quintus может быть реализован больший теплосъем через стенки сосуда. Вода охлаждения циркулирует между проволочной обмоткой и наружной стенкой сосуда давления. Температура на внутренней поверхности стенки сосуда ниже, что и позволяет обеспечивать больший теплоотвод.

Во внутренней конвекционной цепи газ циркуляция газа происходит внутри горячей зоны печи при помощи вентилятора с электроприводом. Этот контур имеет более высокую скорость движения газа, чем скорость движения инжектируемого холодного газа, что и обеспечивает однородность температурного поля внутри горячей зоны.

Для обеспечения хорошей однородности распределения температуры внутри горячей зоны и заявленных скоростей охлаждения необходимо наличие как минимум 20% свободного пространства для протекания газа сквозь садку.

Типы печей

Компания AVURE разработала ряд печей различных типов, каждый из которых предназначен специально для определенных требований горячего изостатического прессования.

Многоцелевая графитовая печь для температур до 1750 °C или 2000 °С

Данная печь может работать с вакуумом и при давлениях до 320 МПа. Большая установленная мощность, доступная во всем диапазоне температур благодаря постоянству удельного сопротивления графита, обеспечивает короткое время прогрева. Короткое время циклов и длительный срок службы печи дают в результате отличные экономические показатели производства. Описываемая печь имеет полностью графитовую конструкцию, ответственные детали которой изготовлены из высокопрочного армированного графита. Это обеспечивает широкую гибкость печи в отношении температуры и давления цикла, длительный срок службы и надежную работу. Печь не чувствительна даже к наиболее резким колебаниям давления и температуры. По причинам, указанным выше, графитовой печи следует отдавать предпочтение во всех случаях применения ГИП при условии, конечно, что технологический процесс допускает это. Такие печи особенно целесообразны для тяжелых производственных условий, для высоких температур, как например, при прессовании керамических изделий, и когда технология требует цикла, комбинирующего вакуум с высоким давлением.

Многоцелевая молибденовая печь

для температур до 1400 °С

Большая установленная мощность обеспечивает короткое время прогрева. Особая чистота этой печи делает ее очень целесообразной для прессовок без герметичной оболочки, которые чувствительны к загрязнениям.

Типичными случаями применения являются залечивание дефектов в отливках, допрессовка спеченных керамических и твердосплавных заготовок и т. д. Конструкция молибденовой печи хорошо проверена на практике и на сегодняшний день является наиболее часто применяемым типом печи для ГИП.

Вспомогательные системы

Газовая система высокого давления

Безопасная и надежная работа вспомогательных систем имеет очень большое значение для достижения высокой производительности и сокращения неоправданных простоев оборудования. Основой вспомогательных систем фирмы AVURE является богатый опыт работы с горячими изостатическими прессами размерами от лабораторных до крупных промышленных систем. Газовая система высокого давления включает хранилище (на усмотрение заказчика) для сжатого инертного газа, газовый компрессор, трубопроводы с фитингами и предохранительные устройства для предупреждения недопустимого повышения давления. Эта система полностью изолирована и позволяет работать с газом, не загрязняя его.

На выбор заказчика поставляется также оборудование отбора и анализа проб газа и система газорегенерации. Системы ГИП компании AVURE оснащаются незагрязняющими газ компрессорами, поставляемыми ведущими продуцентами. Заказчику предоставляется выбор между оборудованием с металлической мембраной, снабженным автоматическим выключением в случае выхода из строя последней, и работающими без смазки поршневыми компрессорами с электрогидравлическим приводом. Требования каждой технологической системы ГИП в отношении компрессорной мощности удовлетворяются одноступенчатыми, двухступенчатыми и параллельными конструкциями.

Поршневые компрессоры с гидравлическим приводом

Сухие поршневые компрессоры с гидравлическим приводом специально разработаны для сжатия некорродирующий газов, свободных от твердых частиц, таких как водород, гелий, аргон, азот, оксид углерода и этилен. Их дизайн позволяет работать без использования дополнительной смазки, и они просты в обслуживании.

Максимальное давление на выходе приблизительно 1000 атм. Для работы при более высоких давлениях доступна специальная модификация до 4 500 атм. Архитектура этого типа компрессоров построена по принципу простоты обслуживания. Блок поршня может быть заменен примерно за время от 10 до 30 минут в зависимости от размера компрессора.

Принципы работы

Специальная конструкция блока поршня позволяет работать полностью без смазки уплотняющих элементов при высоких рабочих давлениях, несмотря на то, что при обычных условиях подобная смазка необходима. Газовый поршень получает необходимое уплотнение и свойства скольжения благодаря дизайну рабочей зоны и применению специально разработанных для этой цели материалов. Таким образом, сжимаемый газ защищен от попадания нежелательных веществ в компрессионном цикле. Поршневые компрессоры разработаны для двух стадийного процесса сжатия. Компрессор приводится в движение гидравлической системой. Гидравлический цилиндр расположен между цилиндрами 1-ой и 2-ой стадии сжатия.

Гидронасос попеременно накачивает масло по разные стороны поршня гидроцилиндра, сообщая ему возвратно поступательное движение. Датчики положения поршня управляют процессом и предотвращают удар о стенку цилиндра. Смешивание сред исключено благодаря разделению гидравлической и газовой камер и использованию двойного уплотнения в каждой из них. Сила, необходимая для сжатия газа генерируется давлением масла и отношением площадей газового и гидравлического поршней. Производительность регулируется скоростью движения поршня (количеством полных циклов в минуту) посредством изменения скорость потока гидронасоса. Частоту циклов и следовательно производительность компрессора можно непрерывно менять от 0 до 100% посредством простого аналогового сигнала. Датчики утечки газа и масла могут быть интегрированы в систему по запросу, что позволит осуществлять непрерывный контроль состояния газовых и масляных уплотнений поршня. Сжимаемый газ охлаждается в промежутке между двумя стадиями в специальном теплообменнике. Достигается примерное превышение температуры газа над температурой охлаждающей воды в 10 0C. Как правило, гидравлическая система также подсоединена к этой охлаждающей цепи.

Установка поршневых компрессоров в опасных зонах

Для использования компрессоров в опасных зонах могут быть использованы две альтернативы:

- Установка блока цилиндров в опасной зоне (1 или 2) и установка гидравлической системы в неопасной зоне. Гидроузел соединяется с с блоком цилиндров через газонепроницаемую стену.

- Установка блока цилиндров и гидравлического узла в неопасной зоне (зона 2).

Производительность, стадии сжатия

Производительность компрессора по всасываемому газу зависит от впускного давления, давления на выходе компрессора и частоты циклов. Для различных моделей данные приведены в таблице, другие данные могут быть предоставлены по запросу. Пусковые мощности двигателей приведены для максимальных рабочих давлений.

Аттестация и сертификация

Стандарты Евросоюза

- Directive for Machinery 98/37/EG

- Pressure Equipment Directive 97/23/EG

- ATEX Directive 94/9/EG

- Low Voltage Directive 93/68/EWG

В соответсвии с вышесказанным эти стандарты были положены в основу при проектировании и изготовлении данного оборудования. Все оборудование проходит тестовый прогон на заводе изготовителе в течение нескольких часов. По запросу потребитель может присутствовать при тестировании.

Диафрагменные (мембранные) компрессоры

Компрессоры герметичны. Уплотнения неподвижных соединений гарантируют компрессию газов, таких как азот, водород, гелий, аргон, этилен, фтор, гидросульфид, газообразный хлор, силан, NF3, а также смесей газов, без возможной утечки или возникновения примесей.

Степень герметичности равна 10-2 Па л/с, в специально разработанных компрессорах достигает 10-4 Па л/с. Использование диафрагмовых компрессоров рекомендуется при работах с токсичными, взрывоопасными газами и газами высокой чистоты, поскольку этот тип компрессоров безопасен для окружающей среды и человека.

Вакуумная система

Вакуумная система необходима для откачки воздуха из контейнера высокого давления перед созданием в нем давления во избежание загрязнения рабочего газа примесями из воздуха и для предупреждения высокотемпературного окисления частей системы ГИП. Вакуумное оборудование включает роторный лопасной насос, измерительные приборы и клапаны. Для сокращения времени откачки или для достижения более глубокого вакуума в пресс может быть встроен большой вакуумный клапан. Более глубокий вакуум может быть также получен сочетанием ротационного лопастного насоса с воздуходувкой Рутса.

Система охлаждения

Для охлаждения контейнера высокого давления, газового компрессора и рабочего газа служит полностью замкнутая система охлаждения, использующая специально обработанную воду. Эта система имеет средства контроля температуры и расхода.

Избыточное тепло отводится в теплообменнике, потребляющем воду из сети городского снабжения или техническую воду, расход которой определяется терморегулирующим вентилем.

Питание и управление

Схема электрических систем прессов QUINTUS предусматривает силовой выключатель питания и распределительные цепи подачи электроэнергии к различным потребителям. Кроме управления работой печи высокого давления и ее вспомогательным оборудованием система управления обеспечивает также регистрацию данных технологического процесса, сигнализацию и функцию блокировки.

Подача питания

Конструкция оборудования питания, хорошо зарекомендовавшая себя во многих установках AVURE, предусматривает работу в тяжелых условиях. В это оборудование входят силовой выключатель, сеть внутреннего распределения электроэнергии, пускатель двигателя со вспомогательными устройствами и средства подвода питания к печи высокого давления. Надежные тиристорные выпрямители AVURE с трансформаторами обеспечивают точную настройку и регулирование напряжения и силы тока, подводимого к нагревательным элементам печи.

Система управления

Система управления прессом QUINTUS разрабатывается с учетом индивидуальных требований заказчика. Степень автоматизации и способ регистрации данных обычно определяются сложностью технологического процесса и характером использования установки. Заказчик может выбрать среди пяти основных уровней сложности системы управления:

1. Ручное управление циклом. Регуляторы температуры для управления температурой в печи и прибор для регистрации температуры на ленточной диаграмме.

2. Поэтапное или автоматическое выполнение цикла с помощью реле или программируемых логических устройств. Регуляторы температуры для управления температурой в печи и прибор регистрации температуры на ленточной диаграмме. Возможность подключения средств регистрации данных.

3. Как и в п. 2, но с управляемыми от микропроцессора регуляторами автоматического управления температурой и временем цикла.

4. Как и в п. 3, но в комбинации с автоматическим регулированием давления.

5. Обеспечение полного автоматического управления оборудованием с регистрацией данных.

Эта система предусматривает контроль температуры заготовки и обеспечивает межзонную связь в печи. Она может собирать, преобразовывать и регистрировать большие объемы информации о тех операциях процесса ГИП, для которых передача данных имеет решающее значение. Системы управления от микропроцессора или от ЭВМ можно программировать на имитацию действий квалифицированного оператора, однако исключая при этом такие типичные свойственные человеку факторы, как ослабление внимания, неточность и обычные просмотры. Более высокому уровню автоматизации соответствует более высокая степень освобождения оператора от однообразных действий, что позволяет ему заняться другими более стимулирующими задачами.

Стандартный рабочий цикл пресса

Ниже приводятся основные этапы типичного цикла ГИП:

Этап 1. Загрузка заготовки в пресс.

Этап 2. Закрытие пресса.

Этап 3. Откачка воздуха из пресса насосно-вакуумной системой, (Этот этап может быть повторен для обеспечения требуемой чистоты.)

Этап 4. Горячее изостатическое прессование заготовки.

Этап 5. Снятие давления в контейнере и возврат инертного газа.

Этап 6. Отвод рамы и открытие пресса.

Этап 7. Выгрузка прессовки. Данный цикл может быть выполнен с ручным управлением или на разных уровнях автоматизации

Принцип холодного изостатического прессования

Процесс холодного изостатического прессования является процессом компактирования, способным придать дополнительную прочность и долговечность большому спектру порошковых металлов, керамике, пластику. Находящийся в контейнере порошок, помещается внутрь камеры с жидкой средой и подвергается воздействию высокого давления непосредственно со всех сторон.

Avure предлагает линейку прессов холодного изостатического прессования средних диаметров и лабораторных прессов CIP. Все агрегаты протестированы в соответствии с заданными характеристиками, включая максимальные, для обеспечения бесперебойной работы оборудования. Весь модельный ряд оборудован запатентованной технологией безрезьбовой крышки.

Высокое качество и твердые свойства материалов

При использовании холодного изостатического прессования (CIP) при компактировании порошков, достигается высокое качество и твердость материалов. Плотность и прочность неспеченного материала обеспечивает возможность его обработки в сыром состоянии. Сжатие однородного материала при спекании снижает стоимость дальнейшей обработки. Конечный продукт имеет широкий спектр применения в связи с изотропными свойствами. Процесс характеризуется возможностью изготовления широкого спектра деталей одной сферы применения; также, крупных деталей, с большим диаметром и высотой; деталей сложной формы, таких как сопло, труба, фильтр, изолятор.

Система прессования CIP

Холодные изостатические прессы QUINTUS с модульными вспомогательными системами образуют единые установки прессования.

AVURE имеет опыт разработки и конструирования более 100 крупных таких установок промышленного назначения. Изостатические прессы QUINTUS разработаны с учетом необходимости удовлетворять индивидуальные требования заказчиков, в частности для улучшения процесса компактирования порошковых материалов можно использовать среду давления повышенной температуры. Вспомогательные системы выбираются из условий соответствия конкретным параметрам технологического процесса. Все вспомогательные системы поставляются с выполненными внутренними соединениями трубопроводов и электросхем и готовы для агрегатирования в комплектную систему прессования.

Надежность и безопасность

Специальная технология обмотки цилиндров прессов QUINTUS позволяет избежать концентрации напряжения в цилиндре пресса и его раме. Это позволяет снизить усталостные нагрузки до минимума. Помимо этого затрудняется возникновение и распространение трещин. Большинство цилиндров изготовлены с применением технологии «утечка до взрыва». Периодические инспекции с целью контроля натяжения обмотки и состояния поверхности цилиндра позволяют получать необходимую информацию о техническом состоянии пресса. Существует возможность разработки прессов по индивидуальным заказам.

Пресс QUINTUS состоит из предварительно обмотанного цилиндра, с двумя симметрично закрывающимися затворами. Задвижки поддерживаются обмотанной рамой пресса. Каналы поступления рабочей жидкости и воздушной смеси находятся в нижнем затворе. Открывание и закрывание задвижек происходит с помощью гидравлических цилиндров.

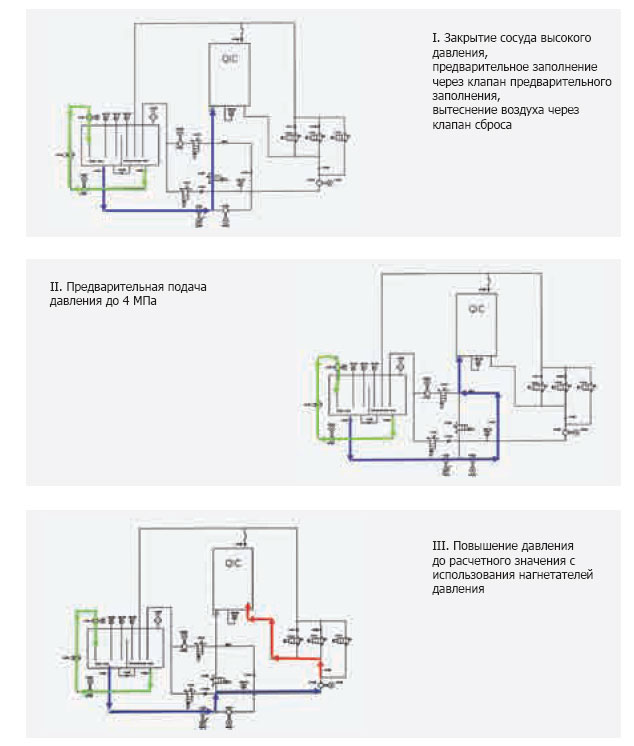

Стандартный цикл CIP

Система холодного изостатического прессования спроектирована для работы в непрерывном технологическом цикле, что позволяет избежать простоев оборудования и значительно поднять производительность установки. Стандартный цикл CIP после размещения загрузки внутри пресса и оканчивается ее извлечением после обработки. Цикл можно условно представить в виде 6 последовательных операций. После завершения 6 этапа из пресса можно извлекать загрузку и начать цикл заново. После извлечения загрузка проходит процедуру удаления остатков среды давления и может быть передана для последующей обработки.

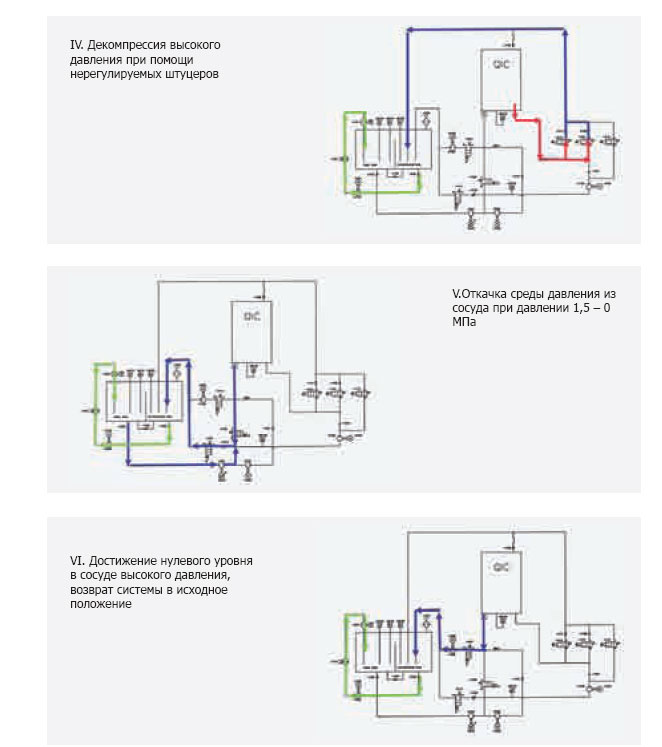

Гидравлическая система

Гидравлическая система разработана с учетом возможности контроля увеличения и снижения давления в сосуде высокого давления, защиты от превышения максимального уровня давления. Разработки основаны на опыте более чем 1000 поставок подобного оборудования. Типы и размеры насосов, нагнетателей давления и других компонентов, основаны на знании специфических свойств порошков и процессов их компактирования. Нагнетатели давления могут быть как одноходовыми так и с двойным ходом. Как правило, нагнетатель имеет гидропривод от соответствующей системы. Клапаны высокого давления монтируются блоками для снижения количества используемых трубопроводов. Контроль уровней нагнетания давления и декомпрессии достигается сочетанием насосов и сервоклапанов с программным контролем.

В комплект гидравлической системы включена система оборота среды давления. Она включает в себя емкости для приема масла из сосуда высокого давления при откачке при пониженном давлении, очистке среды давления, приемную емкость для очищенной от загрязнителей среды давления, а так же все необходимые насосы и регулирующие клапаны для организации данного процесса.

Система загрузки

Производственное оборудование

Производство деталей из порошка включает в себя такие операции как хранение смешанных порошков, соблюдение необходимого веса и объема оснастки и изоляция готовой оснастки. В течение одного цикла, воздействию подвергаются несколько оснасток.

Сменная загрузочная корзина

Загрузочная корзина применяется как в прессах маленького, так и большого диаметров.

Вспомогательные системы

Теплая жидкость может быть использована как рабочая среда для улучшения качества компактируемого порошка.

Резиновые вкладыши используют при компактировании абразивных порошков для предотвращения попадания воды в жидкость насоса, что продлевает срок его службы.

Система управления

Все установки комплектуются полностью автоматизированной системой управления с возможностью ручного контроля основ ных параметров. Шкафы управления имеют степень защиты IP 54, содержат в себе весь комплекс автоматики, необходимый для управления системами CIP. Программное управление основано на применении контроллеров SIEMENS с комплексом соответствующих алгоритмов нижнего уровня. Верхний уровень организован с использованием HMI интерфейса, облегчающего программирование, эксплуатацию и устранение неисправностей при работе оборудования. Кроме того, система управления содержит набор алгоритмов, предотвращающих повреждение оборудования при неправильной эксплуатации.

Для облегчения поиска неисправностей и сокращения времени ремонтных работ система укомплектована модулем удаленной диагностики, позволяющим в режиме реального времени проводить мониторинг параметров системы специалистами компании производителя с использованием каналов телефонной связи или Интернет.

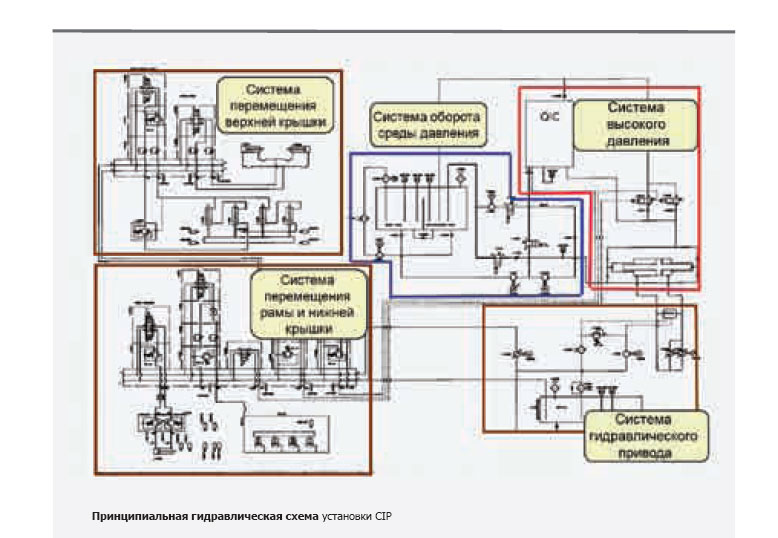

Размещение установки CIP

Особенности, характеризующие систему QUINTUS с точки зрения техники безопасности, расширяют возможности размещения установки. Обычно контейнер высокого давления размещают либо прямо на полу цеха, окружая его площадкой, пристроенной на целесообразной высоте, либо в яме для упрощения рабочего процесса. Оператору пресса выделяется отдельное помещение. Что касается монтажа, AVURE поставляет чертежи с указанием требований к фундаменту, план размещения агрегатов и вспомогательных систем, а также чертежи и схемы трубопроводов и электрической системы. Кроме того, AVURE предоставляет все технические данные и документацию, необходимые для эксплуатации оборудования. Более того, компания может выполнять монтаж, пусковые работы, техническое обслуживание и обучение персонала, работающего с установкой холодного изостатического прессования.

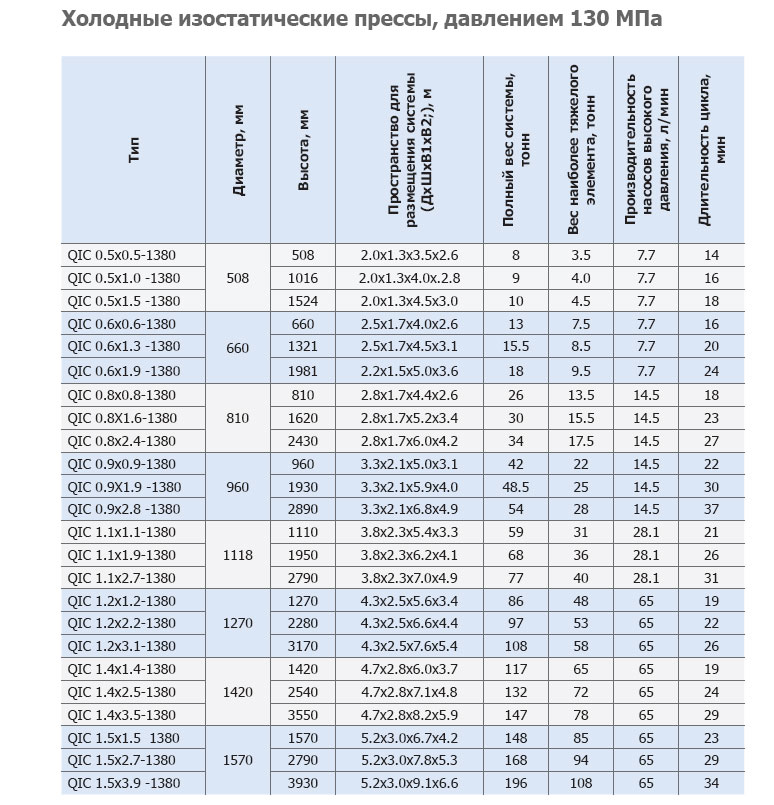

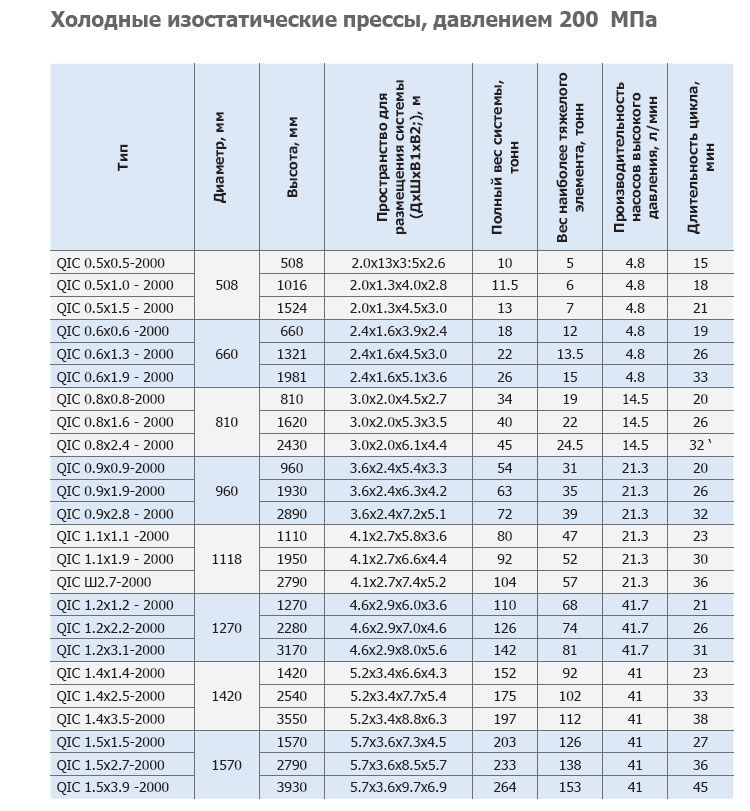

Модельный ряд оборудования CIP

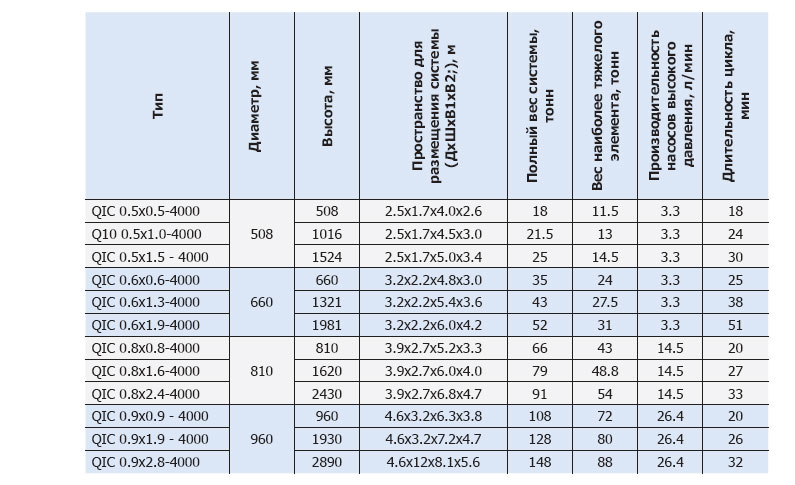

Холодные изостатические прессы могут быть изготовлены практически любого диаметра и высоты благодаря применению технологии сжимающей обмотки. Исходя из опыта практических применения данного оборудования в настоящий момент разработан и производится следующий размерный ряд, рассчитанный на рабочие давления 130 МПа, 200 МПа и 400 МПа. По специальному заказу может быть изготовлен холодный изостатический пресс с диаметром рабочей зоны до 3 метров и давлением до 700 МПа.

Холодные изостатические прессы, давление 400 МПА

Научные исследования, экспериментальное оборудование, технология, обучение

В течение нескольких лет Научно-исследовательский центр высоких давлений компании AVURE занимается разработкой более совершенных технологических процессов и оборудования для осуществления ГИП. В своей недавней работе этот центр сосредоточил внимание на керамике с высокими показателями, средствах хранения отходов ядерной промышленности и залечивании дефектов отливок.

Одним из примечательных достижений Исследовательского центра является запатентованная технология получения дешевых близких к окончательной форме керамических или металлических деталей методом помещения их в стеклянную герметичную оболочку.

Этот центр оборудован двумя системами ГИП, которые могут быть использованы для выполнения экспериментальных циклов для потенциальных заказчиков:

(1) диаметр 160 мм х высота 300 мм, давление до 320 МПа, температура до 2000 °С;

(2) диаметр 670 мм х высота 2100 мм, давление до 160 МПа, температура до 1750 °С.

Оборудование оснащено системой быстрого охлаждения.

Предприятие AVURE обладает значительными техническими знаниями и опытом в области горячего изостатического прессования, получения и обработки порошков, применения оболочек, определения параметров прессования и т. д. Заказчикам предлагаются индивидуально составленные курсы обучения технике горячего изостатического прессования, что позволяет им использовать свое оборудование с максимальной эффективностью с первого дня эксплуатации.

Системы изостатического прессования для научно-исследовательской работы

Компактные, автономные, недорогие агрегаты получили широкое применение в области изучения технических возможностей процесса холодного и горячего изостатического прессования, а так же свойств материалов при высоком давлении. Прессы, изготовленные компанией Avure, получили гораздо более широкое распространение в производственных, научных и университетских лабораториях, чем установки других производителей. Многие из подобных прессов задействованы также в мелкосерийных и опытных производствах.

Системы HIP

Горячее изостатическое прессование помогает полностью избавиться от пористости поверхностей и имеет широкое применение в области улучшения характеристик и увеличения срока службы большого спектра продуктов и деталей. Процессу ГИП могут быть подвергнуты как порошковые материалы, так и металл, керамика и пластик. В связи с постоянным расширением сферы применений ГИП возрастает роль научных исследований при разработке и оптимизации технологий газостатирования. Для этих целей наша компания разработала системы горячего изостатического прессования для лабораторных применений. Их отличает простота работы, возможность управления всеми параметрами непосредственно с панели оператора при проведении цикла, но при этом они полностью идентичны промышленным ГИП установкам, что позволяет отрабатывать навыки практической эксплуатации систем ГИП в ходе работы с лабораторным оборудованием. В функции данных установок входят обработка заготовки до окончательной формы, диффузионная сварка неоднородных материалов, устранение полостей в отливках, компактирование и спекание порошковых материалов.

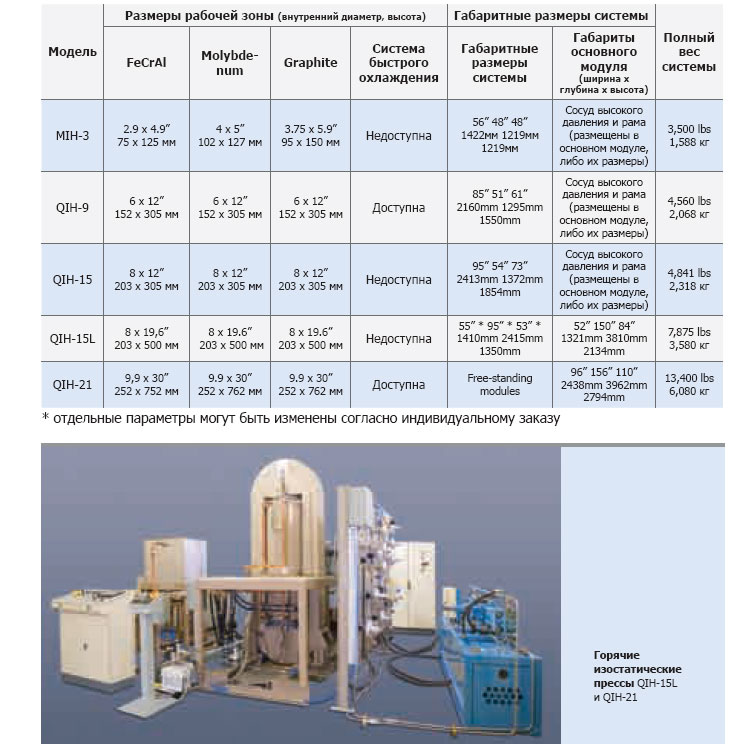

Модельный ряд систем Mini-HIP

Данные установки разработаны для проведения научно – исследовательских работ, связанных с процессом ГИП. Также они могут использоваться в мелкосерийном производстве и прототипировании. Большинство моделей представляют собой небольшой компактный шкаф, в котором размещены все элементы системы.

Вспомогательные системы самых габаритных агрегатов (QIH-15L и QIH-21) устанавливаются отдельно. Диаметр рабочей зоны установок колеблется от 3 до 10 дюймов, при высоте от 5 до 30 дюймов. Стандартное рабочее давление – 30 000 psi, с возможностью увеличения. Возможный уровень температуры – от температуры окружающей среды, до 2000 °С, с возможностью увеличения для конкретных целей.

Все лабораторные системы HIP созданы с использованием сжимающей обмотки в конструкции сосуда высокого давления и рамы и обеспечивают надежность и безопасность эксплуатации при более чем 15 000 циклов. В качестве среды давления используется чистый аргон, но он можетбыть заменен на другой газ при необходимости. Кроме того, при необходимости стандартная система может быть дополнена насосами и нагнетателями более высокой производительности и системой для удаленного доступа к компьютерному управлению для диагностики и устранения неисправностей.

Типы применяемых печей

Установка бесконтактного нагрева является основным элементом системы ГИП. В зависимости от требуемых параметров цикла производится выбор печи, обеспечивающей необходимую скорость повышения температуры рабочей среды внутри сосуда высокого давления. В настоящий момент все установки ГИП могут быть оснащены встроенными печами модульной конструкции, что позволяет избежать образования значительного градиента температур внутри сосуда высокого давления и обеспечить лучшие характеристики цикла в зависимости от размеров сосуда, максимальной температуры и параметров среды давления.

1. Печи на основе железохромоалюминиевого сплава (FrCrAl) позволяют достигать температуры до 1200 °С и работать в среде, содержащей до 20% кислорода в составе аргона. Стандартным применением печей данного типа является производство оксидной керамики для электронных компонентов.

2. Печи на основе молибденового сплава (Molybdenum) работают при температуре до 1450°С и подходят для работы в чистой среде для таких применений как уплотнение металлических отливок.

3. Печи на основе углеродного волокна (Graphite) разработаны для работы в среде аргона или азота при температуре до 2000 °С.

Их высокое сопротивление хорошо подходит для работы в вакууме, где необходимо применение низкого напряжения. В основном данный тип печей используется при работе с керамикой на основе бескислородных соединений для повышения их прочности и износостойкости.

Системы CIP

Система холодного изостатического прессования CIP включает в себя контейнер высокого давления, систему гидравлики, резервуар с жидкой средой, систему управления. Агрегаты поставляются в собранном виде и готовы для подключения подачи сжатого воздуха и электропитания. Большинство агрегатов снабжены удобными безрезьбовыми крышками, открывающимися с помощью пневматики. Стандартный модельный ряд включает в себя шесть моделей с рабочим давление от 30 000 до 60 000 psi. Диаметр контейнеров – от 2 до

Безрезьбовая крышка

Несложная разработка обеспечивает выигрыш во времени, преимущество в безопасности, по сравнению с моделями, оснащенными резьбовыми крышками, крышками с секторной нарезкой и сосудами высокого давления зажимного типа. Она позволяет сократить время производственного цикла, поскольку, для открытия и закрытия контейнера требуется всего несколько секунд. При этом полностью исключается возможность заедания резьбы и неравномерного распределения нагрузки. Эти свойства подтверждены сотнями тысяч бесперебойных циклов. Конструкция крышки запатентована.

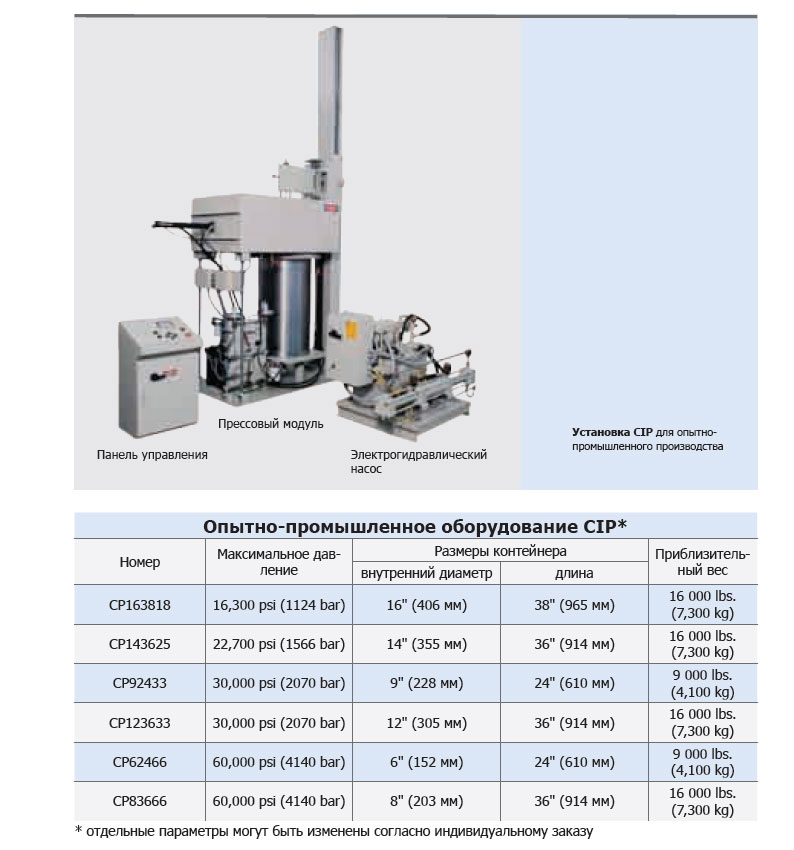

Установки CIP для опытно-промышленного производства

Для опытного и мелкосерийного производства компания Avure предлагает линию агрегатов CIP с полностью автоматизированной системой управления. Одним нажатием кнопки инициируется загрузка, закрывание крышки, заполнение резервуара жидкой средой, контроль нагнетания и стравливания давления. Эта разработка позволяет сделать процесс изостатического прессования максимально быстрым. Стандартная модель развивает давление до 400 МПа, диаметр контейнера – от 6 до