Основное направление деятельности компании НАКАЛ – разработка, производство и продажа оборудования для термической обработки.

С момента основания в 1992 году предприятие добилось больших успехов и является на сегодняшний день ведущим предприятием в своей области.

Среди постоянных заказчиков – ГКНПЦ им.М.В.Хруничева, Пермские моторы, ПО Севмаш, Лукойл, Комсомольское-на-Амуре авиационное производственное объединение имени Ю.А. Гагарина, РЖД, ALCOA, Северсталь, Мечел, Волжский трубный завод, концерн ПВО Алмаз-Антей и сотни других промышленных предприятий России.

Работники предприятия это сплоченный коллектив квалифицированных специалистов, ценящих в конечном результате качество выполненной работы.

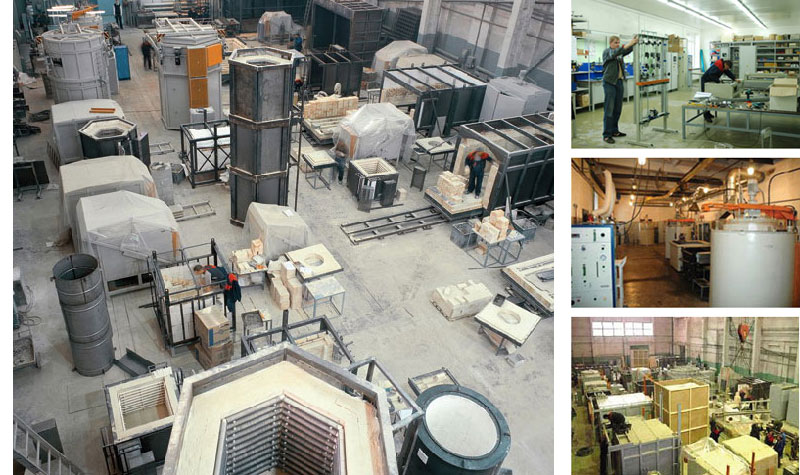

Производственная база составляет свыше 8000м2, на которых располагается оборудование для сварки, обработки металла, производства изоляции, покраски и другое специализированное оборудование. Все это находиться в собственности компании и производство осуществляется непосредственно на территории предприятия.

В 2005 году на базе предприятия была создана аккредитованная испытательная лаборатория электротермического оборудования, в которой исследуются режимы термообработки, подбираются технологии, испытываются инновационные решения, такие как технология каталитического газового азотирования и другие ноу-хау компании.

Ассортимент компании постоянно обновляется, появляются новейшие технологии термической обработки, на основе которых разрабатываются современные модели оборудования.

Область компетенции компании НАКАЛ на сегодняшний день:

- производство термического и химико-термического оборудования с рабочей температурой от 200°С до 1600°С.

- производство автоматизированных линий для нагрева и термообработки

- производство закалочных ванн, оснастки для термообработки, печных муфелей и реторт.

- разработка и изготовление систем управления термическими процессами на базе PLC.

- высококачественная термическая и химико-термическая обработка на собственных мощностях.

В номенклатуру продукции входят:

- электрические печи

- газовые печи

- эндогенераторы

- закалочные и промывочные ванны

- оборудование по техническому заданию

В структуру предприятия входит конструкторское бюро, в котором с помощью современных средств проектирования и 3D моделирования, создается новое нестандартное оборудование, которое удовлетворяет самых требовательных заказчиков.

Помимо производства оборудования, чтобы в полной мере удовлетворить потребности своих клиентов, в НАКАЛе создана сервисная служба, где высококвалифицированные специалисты осуществляют техническую помощь при проведении пуско-наладочных работ, гарантийное и послегарантийное обслуживание на электропечах, поставляемых компанией.

В 2009 году компания НАКАЛ подписала эксклюзивное дистрибьюторское соглашение с одним из мировых лидеров в производстве оборудования для термообработки фирмой «AFC – Holcroft», по которому будет поставлять оборудование американских партнеров с возможностью контрактного производства отдельных частей на своих производственных площадях.

Тем самым компания НАКАЛ расширила номенклатуру предлагаемого своим заказчикам оборудования, включив в нее:

- Универсальные камерные печи типа UBQ

- Рольганговые печи

- Карусельные печи

- Конвейерные печи

- Толкательные печи

- Автоматические линии термообработки

Выпускаемое компанией НАКАЛ оборудование имеет необходимые сертификаты Росстандарта.

На данный момент темпы развития предприятия предельно высоки. Сейчас компания активно продвигает свою продукцию на зарубежный рынок. Выпущенные печи успешно эксплуатируются в Испании, Польше, Италии, Германии, ОАЭ.

ПРОДУКЦИЯ

ЭЛЕКТРОПЕЧИ ДЛЯ ТЕРМООБРАБОТКИ ЧЕРНЫХ МЕТАЛЛОВ

Закалка, отжиг

Печи камерного типа

Камерные печи являются наиболее универсальными для таких процессов термической обработки как закалка и ковка. Благодаря широкой номенклатуре, печи с разными размерами рабочей камеры используются и в инструментальном производстве и в термических цехах основной продукции наших клиентов. Свыше 2 000 таких печей работают в настоящее время, а референц-лист состоит более чем из 1 500 клиентов.

Особенности конструкции:

- Трехсторонний обогрев (боковые стены и под).

- Подовые нагреватели защищены карбидокремниевыми плитами толщиной 25 мм.

- Опоры под спирали-керамические трубки с толщиной стенки не менее 5 мм.

- Опоры под керамические трубки через каждые 40 мм.

- Равномерное распределение температуры в камере печи.

- Защита от теплового излучения при открытии двери (дверь открывающаяся вверх).

- Высокоэффективная многослойная изоляция - экономия электроэнергии.

- Современная система регулировки температуры (микропроцессорный контроллер).

- Современные индуктивные датчики отключения электроэнергии при открытии двери.

Подробное описание и технические характеристики

Печи шахтного типа с температурой нагрева до 1200 °C

Данные печи применяются для нагрева под закалку легированных сталей, обжига длинномерных деталей и других видов термической обработки, когда требуется нагрев до температуры не выше 1200 °C.

Особенности конструкции:

- Каркас шестигранной формы из металлического профиля.

- Многослойная высокоэффективная теплоизоляция.

- Равномерный обогрев садки с шести сторон спиралями из суперфехрали.

- Регулировка температуры по высоте в нескольких зонах (не менее 1 зоны на метр высоты).

- Футеровка крышки печи призмоблоками волокнистой изоляции фирмы Unifrax – высочайшая надежность, легкость и долговечность (10 лет межремонтного периода).

- Оптимальное распределение температуры не более ± 7 oС по высоте.

- Микропроцессорные контроллеры регулировки температуры по каждой зоне.

Подробное описание и технические характеристики

Печи с выдвижным подом

Для отжига, нормализации, закалки крупногабаритных, тяжелых деталей в температурном диапазоне от 800оС до 1200оС наиболее продуктивны печи с выдвижным подом.

Особенности конструкции:

- Пятисторонний обогрев (дверь, боковые стенки, задняя стенка, под).

- Механизированная дверь с электрическим или гидравлическим приводом (с исполнением М), поднимающаяся вверх.

- Механизированный выдвижной под с электромеханическим приводом (печи с исполнением М).

- Многослойная высокоэффективная теплоизоляция.

- Усиленный под (металлопрокат, огнеупоры, оснастка).

- Оригинальное исполнение приводов подъема двери и выдвижения пода ,исключающее заклинивание.

- Равномерное распределение температуры по камере печи за счет обогрева с 5 сторон.

- Толстые (не менее 25 мм) карбидокремниевые и литые жаропрочные плиты для защиты пода от ударов при загрузке – выгрузке садки.

- Долговечная конструкция свода (применение качественных высокопрочных огнеупоров в кладке).

- Нагревательные элементы – спирали из суперфехрали на прочных керамических трубах.

- Многозонная регулировка температуры в габаритных печах.

- Компьютерная система регулировки разгона–торможения пода в печах с большими массами садки.

- Современная система микропроцессорного регулирования температуры в печи.

Подробное описание и технические характеристики

Отпуск

Печи камерного типа

Технологические процессы, связанные с отпуском, снятием послесварочных напряжений требуют высокой точности регулировки температуры и равномерного распределение температуры в рабочей камере. Для тех производств, где требуется термическая обработка крупногабаритных тяжелых садок мы предлагаем камерные печи НКО.

Особенности конструкции:

- Максимальная температура до 700оС.

- Система принудительной циркуляции атмосферы (вентиляторы, экраны, диффузоры).

- Трехсторонний обогрев: через боковые нагреватели, размещенные за экранами, с высокой скоростью идет воздух, закольцовывающийся, протекая через садку, которая

- богревается снизу подовыми нагревателями.

- Равномерное (не более ± 5оС) распределение температуры по камере.

- Экономичная волокнистая изоляция Unifrax свода и двери, а также волокнистая или многослойная футеровка стен.

- Снижение энергопотребления на 30–50% в сравнении с кирпичными футеровками.

- Печи в исполнении М и ВПМ оснащаются механизированным выдвижным подом с загрузкой у габаритных моделей до 30 тонн.

- Многозонная система управления температурой.

- Аварийное отключение при превышении температуры выше 750оС.

- Жаропрочные литые подовые плиты, а также карбидокремниевые подины для защиты пода от ударных нагрузок.

Подробное описание и технические характеристики

Печи шахтного типа

Процессы отпуска, старения, снятия напряжений, отжига, требующие вертикальной загрузки наиболее оптимально интегрированы в шахтных печах типа ПШО.

Особенности конструкции:

- Прочный цилиндрический корпус из листовой стали, усиленной металлическим профилем.

- Футеровка из волокнистых призмоблоков фирмы Unifrax.

- Зигзагообразные нагревательные элементы из суперфехрали по всей поверхности цилиндрической рабочей камеры.

- Равномерное (не более ± 5оС) распределение температуры по камере.

- Полумеханический или полностью механизированный привод подъема (или подъема – отъезда крышки пода).

- Система принудительной циркуляции воздуха в печи (вентилятор, экран, диффузор).

- Многозонная (в печах более 1000 мм высотой) регулирования температуры.

- Модуль аварийного отключения при превышении температуры в печи более 750оС.

Подробное описание и технические характеристики

Масляные и водяные закалочные ванны

Выпускаются прямоугольной или цилиндрической формы. Закалочная жидкость – масло или вода и, соответственно, ванны типа ВМ или ВЗ.

Особенности конструкции:

- Узел подогрева закалочной жидкости (ТЭНЫ).

- Оригинальная система перемешивания закалочной жидкости (вертикальная мешалка с электроприводом и направляющие экраны), обеспечивающая ламинарный поток.

- Исключение паровой рубашки.

- Охлаждение закалочной среды в теплообменнике проточной водой (пластинчатый теплообменник производства Германии).

- Качественные масляные и водяные насосы.

- Оригинальная система трубопроводов теплообмена.

- Система регулировки температуры в ванне (шкаф управления, регулятор температуры, датчик).

Подробное описание и технические характеристики

Промывочные ванны

Многие технологические процессы термической обработки, например азотирование, вакуумная закалка и гальваника требуют предварительной промывки деталей. Предпочтительной является и промывка деталей после закалки в масле перед отпуском. Нами предлагается серия промывочных ванн типа ВП.

Особенности конструкции:

- Система принудительного перемешивания промывочной жидкости с помощью системы трубопроводов и насосов.

- Специализированное отстойное отделение для удаления масляной пленки.

- Нагрев промывной жидкости.

- Шкала управления процессом промывки деталей.

- Применение высокоэффективных промывочных жидкостей.

Подробное описание и технические характеристики

Химико-термическая обработка

Шахтные печи для цементации и нитроцементации

Электропечи сопротивления шахтного типа СШЦМ предназначены для цементации, нитроцементации и нагрева изделий под закалку в безокислительной атмосфере или окислительной атмосфере. Отличительными особенностями данных печей является: равномерное распределение температуры в зоне нагрева, точная цифровая регулировка параметров процесса, высокая равномерность образующегося цементованного слоя.

Печи СШЦМ поставляются как с модулем подготовки печных атмосфер МППА-SSi, где в качестве приборов измерения и управления углеродным потенциалом зонда используется продукция компании Super Systems Inc. (США), мирового лидера по производству приборов для управления печными атмосферами, так и в упрощенном исполнении: с капельницей, без контроля потенциала.

Особенности конструкции:

- Процессы цементации, нитроцементации или безокислительной закалки в электропечи осуществляется в жаропрочной герметичной реторте, подвешенной внутри печи.

- Современная конструкция волокнистой футеровки печи значительно экономит энергоресурсы по сравнению с печами других производителей. Футеровка стен и крыши печи выполнена из керамического волокна производства компании Unifrax (Франция). Дно печи выполнено из легковесного огнеупорного кирпича.

- Сверху реторта закрывается футерованной крышкой. Фланец крышки и вал вентилятора не требуют охлаждения водой.

- Компактный гидравлический привод подъема крышки. обеспечивает плавное, без рывков, открывание и закрывание крышки печи, что помимо удобства работы обеспечивает высокую надежность контактной пары крышка-муфель и высокую надежность работы уплотнения.

- Высокоэффективное перемешивание насыщающей атмосферы обеспечивается вентилятором, установленным в крышке печи, и рассекателем потока атмосферы, установленным в реторте.

- Управление температурой осуществляется современным микропроцессорным программируемым контроллером «Термодат 14» и термопарой. Контроллер ТД-14 позволяет удобно задавать любые многоступенчатые режимы химико-термической обработки и обеспечивает автоматическое их выполнение.

- Нагревательные элементы выполнены из сплава Суперфехраль.

- Загрузка и выгрузка садки производиться с помощью цеховых подъемных средств.

- Сертификат соответствия ГОСТ № РОСС RU.ME20.HO1811.

Подробное описание и технические характеристики

Камерные печи для цементации

На производстве очень часто возникает потребность в цементации зачастую разовых штучных деталей, для чего бывает неэкономично использовать существующий парк шахтных печей. С подобными задачами часто сталкиваются небольшие инструментальные производства для которых покупка, монтаж и эксплуатация большой печи цементации является слишком дорогой инвестицией.

Особенности конструкции:

- За основу нагревательной камеры взята печи конструкция ПКМ.

- Процесс цементации происходит в жаропрочном ящике, оснащенном системой газоотвода и газовывода.

- Встроенный катализатор «Оксикан-Гамма» (технология каталитической газовой цементации).

- Температура цементации не выше 920 °C (технология КГЦ).

- Отсутствие дефектных структур (цементной сетки, тростита).

- Наличие устройства подачи и смешения воздуха и пропан-бутановой смеси.

- В процессе нагрева подается смесь пропан-бутана и воздуха в соотношении 1/7…1/12.

- Расход пропана не более 20 литров газообразного в час.

- Печь укомплектована мини-компрессором для нагнетания воздуха в смесь.

- Возможна работа на смеси природного газа и воздуха.

Подробное описание и технические характеристики

Шахтные печи для каталитического газового азотирования

Главные особенности:

- Атмосфера печи выполнена из ионизированного аммиака на основе каталитического элемента «Oxycan-?» Это существенно уменьшает реакционные химические процессы диффузии и увеличивает долю твердорастворной диффузии в процессе перехода азота из газовой среды в железо (сталь).

- Новая идея концепции азотного потенциала. Азотный потенциал приравнивается к содержанию азота в стальном образце, после его полного насыщения в атмосфере при определенной температуре и определенном содержании кислорода. Определения азотного потенциала. Для косвенного определения азотного потенциала и управления процессом в реальном времени используется кислородный зонд «Oxynip». Высокая стабильность процесса в реальных производственных условиях.

За последние 10 лет был разработан ряд специальных технологических процессов для КГА:

- Скоростное КГА.

- Антикоррозийное КГА.

- КГА – закалка.

- КГА прессовой оснастки (штамповых сталей).

- КГА порошковых материалов.

- КГА быстрорежущих сталей.

- КГА нержавеющих сталей.

- КГА титановых сплавов.

Подробное описание и технические характеристики

Камерные печи для каталитического газового азотирования

Электропечи сопротивления камерного типа СНА предназначены для проведения каталитического газового азотирования.

Процесс азотирования осуществляется в сварной жароупорной герметичной камере расположенной внутри печи. Футеровка печи выполнена из легкового шамотного кирпича и современной высокоэффективной волокнистой изоляции.

Подробное описание и технические характеристики

Универсальные автоматизированные камерные печи с закалочной ванной (агрегаты)

Универсальная камерная печь со встроенной закалочной ванной предназначена для термической и химико-термической обработки. Печь позволяет проводить безокислительную закалку, цементацию, нитроцементацию, светлый отжиг.

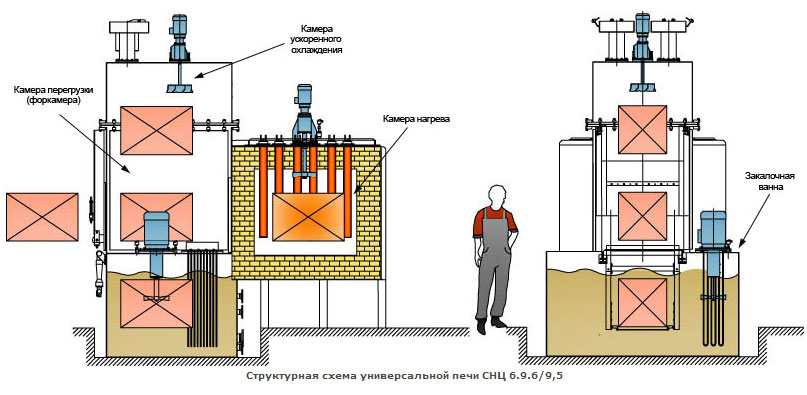

Печь состоит из газоплотного корпуса, встроенной закалочной ванны, камеры нагрева, камеры перегрузки (форкамеры) и камеры ускоренного охлаждения.

Благодаря газоплотному корпусу и пламенной завесе садка, на протяжении всего процесса закалки, включая операции перегрузки в закалочную ванну или в камеру ускоренного охлаждения, находится в контролируемой атмосфере, благодаря чему отсутствует окисление обрабатываемых деталей. Лифт, перемещающий садку, имеет две площадки, что позволяет одновременно обрабатывать несколько садок, увеличивая производительность печи.

Ускоренное охлаждение в защитной атмосфере происходит с помощью мощного центробежного вентилятора, установленного под сводом и создающим направленный поток обдуваемый садку.

Встроенная закалочная ванна оборудована узлами подогрева и охлаждения закалочной жидкости. При закалке в масло садка на нижней площадке лифта опускается в направленный ламинарный поток масла, создаваемый мешалкой и направляющими в ванне, что обеспечивает на деталях максимальную равномерность и качество закалки.

Камера нагрева футерована высокоэффективными современными футеровочными материалами. Внутренний слой футеровки пода печи выполнен из огнеупорного легковесного кирпича, а на внешнем слое установлены маты из керамического волокна, которые обеспечивают дополнительную теплоизоляцию. Для защиты ох механического истирания поверхность пода защищена ребристыми пластинами из карбида кремния.

Футеровка пода печи выполнена из модулей керамического волокна производства Unifrax.

Нагреватели Tubothal выполнены выемными, для обеспечения возможности быстрой замены. Нагреватели в печи расположены по боковым стенам печи, обеспечивая равномерный двухсторонний нагрев садки. Нагреватели представляют собой трубы из сплава Kanthal APM, расположенные в трубах из жаропрочного сплава, для защиты от науглераживающего действия атмосферы.

Для обеспечения высокой равномерности температуры и состава атмосферы под сводом печи установлен вентилятор из жаропрочной стали.

Перемещение деталей из форкамеры в рабочее пространство печи и обратно осуществляется специализированным цепным таскателем-толкателем. Перемещение таскателя-толкателя происходит в специальном пазу в поду печи. В нерабочем положении он убирается в заднюю стенку печи.

Для создания контролируемой атмосферы в печь встроен специальный компактный генератор печной атмосферы, обеспечивающий за счет применения катализатора “Оксиан-Гамма” атмосферу эдогазового состава без применения специальных генераторов.

Углеродный потенциал атмосферы печи неприрывно измеряется и автоматически регулируется путем изменения состава атмосферы печи. Процесс цементации, реализуемый в печи, качественно и отличается от существующих аналогов за счет применения нового катализатора и полностью автоматического регулирования процесса (Технология каталитической газовой цементации - высокая скорость насыщения и превосходное качество цементованного слоя).

Подробное описание и технические характеристики

Универсальный автоматизированный комплекс химико-термической обработки СНЦАА

Комплекс реализует полностью автоматическое выполнение технологических параметров химико-термической обработки, что исключает влияние человеческого фактора на качество обрабатываемых деталей.

Реализуемые процессы:

- Безокислительная закалка

- Цементация

- Нитроцементация

- Отпуск

- Светлый отжиг

- Азотирование

В качестве обслуживающего персонала необходим технолог, программирующий технологические режимы, и оператор, осуществляющий перегрузку поддонов с изделиями от одной единицы комплекса к другой. Предлагаемые решения по азотированию и цементации превосходят существующие аналоги по производительности и универсальности использования.

Автоматизированная система управления процессом азотирования СУАЗ-КГА.

Подробное описание и технические характеристики

Автоматизированный модуль подготовки печных атмосфер на основе углеродосодержащих газов МППА

Подробное описание и технические характеристики

Эндогенераторы

Работа эндогенератора основана на конверсии углеводородов в смеси с воздухом на катализаторе. Нагрев и поддержание температуры катализатора осуществляется с помощью электронагревателей. В конструкции эндогенераторов реализован многолетний опыт сотрудников Компании в работе с отечественными и импортными эндогенераторами. Также учтен опыт работы ведущих зарубежных производителей, являющихся партнерами нашей компании: AFC-Holcroft, MESA Electronic GmbH, Supersystems Inc. Компанией на базе собственного испытательного производства с применением современной исследовательской техники проведена большая работа по оптимизации состава эндогаза. Уточнены пороги сажеобразования в случае применения, как метана, так и пропанобутановых смесей.

Подробное описание и технические характеристики

Печи с защитной атмосферой

Агрегаты камерные механизированные

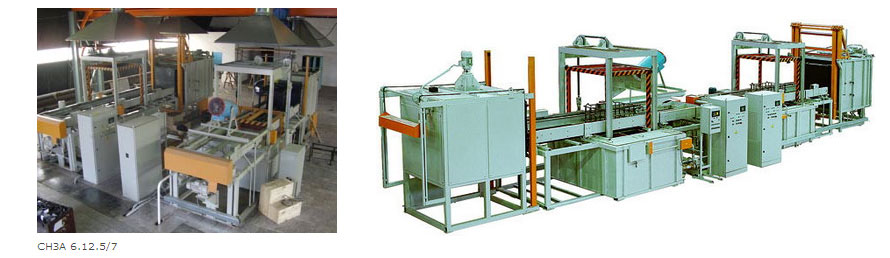

Процесс нагрева и закалки в масле с последующей промывкой и отпуском различных изделий из углеродистых и легированных сталей в среднесерийном (до 250 кг/час) производстве максимально автоматизирован в закалочно-отпускном агрегате СНЗА.

Состав агрегата:

- Электропечь камерная для нагрева под закалку в защитной атмосфере СНЗ 6.12.5/10;

- Электропечь для низко- и среднетемпературного отпуска в воздушной атмосфере СНО 6.12.5/7;

- Ванна закалочная садочного типа для закалочного охлаждения нагретых до температуры закалки изделий в масле;

- Ванна промывочная садочного типа для промывки закаленных изделий от масла в моющем растворе;

- Транспортно-загрузочный механизм (2 шт.) для загрузки, выгрузки и перемещения внутри технологических линий агрегата термообрабатываемых изделий;

- Клети, поддоны, корзины и кассеты для укладки и транспортировки термообрабатываемых изделий.

Подробное описание и технические характеристики

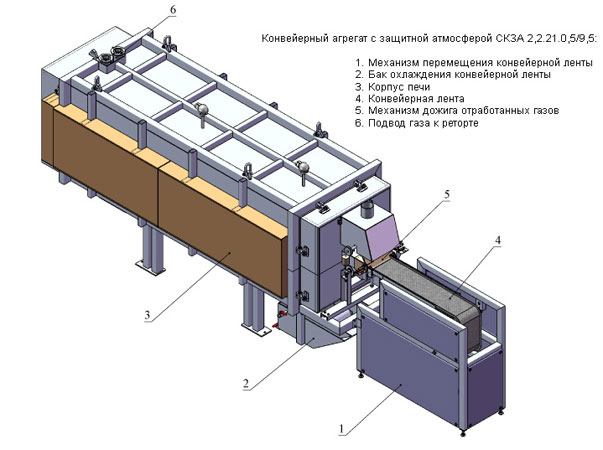

Конвейерные агрегаты с защитной атмосферой

Закалочно-отпускные агрегаты СКЗА предназначены для закалки в защитной атмосфере и отпуска мелких и средних стальных изделий в автоматическом непрерывном процессе. В конструкции агрегата использованы новейшие достижения в изготовлении печей данного типа. Использование волокнистой футеровки высокого качества обеспечивает хорошую теплоизоляцию и низкое энергопотребление.

Агрегат обеспечивает:

- механизированную загрузку

- нагрев под закалку в защитной атмосфере

- закалку в масле

- промывку, ополаскивание и подсушку

- отпуск

Состав агрегата:

- скиповый механизм загрузки с механизированной дозировкой деталей

- электропечь конвейерная муфельная для нагрева под закалку в защитной атмосфере

- масляный конвейерный закалочный бак

- конвейерная моечно-сушильная машина

- конвейерная отпускная печь

- система автоматического управления

Подробное описание и технические характеристики

Закалочный комплекс на базе печи ПКМ

Многие инструментальные производства нуждаются в недорогой, но эффективной технологии безокислительной закалки. “Накал” поставляет закалочные комплексы, оснащенные системой подачи защитной атмосферы на базе печи ПКМ.

Тepмooбpaбoткa дeтaлeй пpoиcxoдит пpи иx пoмeщeнии в жapoпpoчный ящик, зaпoлнeнный зaщитнoй aтмocфepoй, формируемой в газовой панели и представляющей собой смесь газов азот–метан в пропорции (% 95/5). Пocлe тexнoлoгичecкoй выдepжки, ящик вынимaeтcя нa зaг-pузoчнo-paзгpузoчный cтoл, кoтopый пepeмeщaeтcя (нa кoлecax) к зaкaлoчнoй вaннe. Рacxoд бaллoнa – 142 чaca нeпpepывнoй paбoты (пpимepнo 300 caдoк). Рacxoд мoнoблoкa – 1100 чacoв (2–2,5 тыcячи caдoк).

Подробное описание и технические характеристики

Камерные печи с защитной атмосферой (СНЗ)

Назначение: Нагрев под закалку; отжиг информация в среде защитного газа или на воздухе.

Подробное описание и технические характеристики

Соляные ванны

Соляные ванны применяются для проведения различных видов термической обработки, требующих быстрого нагрева и минимизации обезуглероженного слоя (нагрев под закалку, отпуск и другие).

Наибольшее распространение получили при термообработке инструментальных сталей.

Модельный ряд предусматривает как ванны для высокотемпературного нагрева, так и ванны для предварительного нагрева, в соответствии с технологией термообработки быстрорежущих сталей

Особенности конструкции:

- В печи используется тигель, что позволяет резко сократить время подготовки ванны к работе

- Современная система управления на базе микропроцессорного регулятора

- Изготовлены в соответствии совсеми необходимыми требованиями и нормами пбезопасности

- Аварийный слив в случае повреждения тигля

Подробное описание и технические характеристики

ЭЛЕКТРОПЕЧИ ДЛЯ ТЕРМООБРАБОТКИ ЦВЕТНЫХ МЕТАЛЛОВ

Печи для нагрева под закалку, отжига, отпуска и искусственного старения

Шахтные печи

ЗАО «Накал - Промышленные печи» разрабатывает и производит широкий модельный ряд шахтных печей для термообработки алюминия и его сплавов.

При проектировании печей для термообработки алюминия применяется компьютерное моделирование, что позволяет быстро изменить конструкцию под параметры заказчика. Использование современных технологий позволяет увеличить срок службы нагревательных элементов и изоляционных материалов, а также снизить собственный вес печи.

Новейшие технические решения, обеспечивающие высокие энерготехнологические показатели работы печей:

- Футеровка корпуса и крышки печи выполнена из современных волокнистых теплоизоляционных материалов, которые отличаются малой плотностью, что позволяет существенно снизить затраты электричества на разогрев печи, а низкая теплопроводность этих материалов позволяет уменьшить общую толщину футеровки и следовательно, и внешние габариты печи, которые определяют потери с наружной поверхности.

- Оптимальное распределение нагревателей улучшает равномерность распределения температуры по садке и исключает деформацию изделий в процессе нагрева.

- Электропечь оборудована вентиляторами, которые создают интенсивную циркуляцию воздуха в рабочем объёме, что значительно повышает скорость конвективного нагрева садки. Направление движения воздуха задается экранами из жаропрочной стали, формирующими рабочую камеру.

- Подъем-опускание крышки в печах с механизированным приводом производиться с помощью надежного привода гидравлического типа, построенный на гидроприводах Duplomatic. Это компактные мини-станции, которые поставляются уже смонтированными на печи, заправленными маслом и готовыми к работе (рис. 1).

- Система управления температурным режимом в печи реализована на базе терморегулятора «Термодат», современного микропроцессорного прибора, имеющего возможность подключения к компьютеру. Программное обеспечение, устанавливаемое на компьютере, позволяет регистрировать и сохранять результаты технологического процесса в базе данных. Данные могут быть представлены в графическом и табличном виде, они имеют временную привязку, могут быть выведены на печать.

Отличительными особенностями данных печей являются:

- равномерное распределение температуры в зоне нагрева ± 5оС;

- возможность регулирования скорости плавного нагрева и охлаждения обрабатываемых изделий благодаря простому и надежному в работе программатору с удобным пользовательским интерфейсом;

- использование современных технологий и материалов позволяет увеличить срок службы печи, в том числе и нагревательных элементов, а также теплоизоляционных материалов.

Подробное описание и технические характеристики

Камерные печи

Данные печи предназначены для проведения нагрева под закалку, дляотжига, отпуска и других видов термообработки алюминия и его сплавов вусловиях воздушной атмосферы при температуре до 700оС.

Электропечь выполнена в сварном каркасе из металлических профилей. Впечах применена высокоэффективная современная волокнистая теплоизоляция фирмы Unifrax.

Отличительные особенности данных печей:

- равномерное распределение температуры в зоне нагрева ± 5оС;

- точная цифровая регулировка и установка параметров термообработки;

- возможность механизации выгрузки (выдвижной под) и механизированного открывания двери;

- максимальная масса садки до 20 тонн;

- использование современныхкомпьютерных систем контроля за распределением температуры в печи.

Подробное описание и технические характеристики

Нагрев под штамповку

Камерная электропечь предназначена для нагрева изделий из алюминиевых сплавов под штамповку. Печь выполнена в сварном каркасе из металлических профилей и содержит рабочую камеру, выполненную из листов нержавеющей стали.

Электропечь оборудована вентиляторами, которые создают интенсивную циркуляцию воздуха в рабочем объёме, что значительно повышает скорость конвективного нагрева садки. Направление движения воздуха задается экранами из жаропрочной стали, формирующими рабочую камеру. Система принудительной циркуляции печной атмосферы обеспечивает высокую равномерность распределения температуры по всему объему рабочей камеры.

Нагрев в печи осуществляется нагревателями спирального типа, которые расположены вдоль боковых стенок и на поду за защитными экранами.

Отличительными особенностями печей для нагрева под штамповку являются:

- Использование современных технологий и материалов позволяет увеличить срок службы печи, в том числе и нагревательных элементов, а также теплоизоляционных материалов.

- Высокая равномерность распределения температуры по всему объему рабочей камеры.

- Возможность регулирования скорости плавного нагрева обрабатываемых изделий благодаря простому и надежному в работе программатору с удобным пользовательским интерфейсом.

- Быстрое открытие рабочего проема, с помощью гидропривода с педальным включением.

Подробное описание и технические характеристики

Ванны закалочные водяные (закалка изделий из алюминия)

Закалочные ванны предназначены для закалки алюминия, выполнены в виде цельного агрегата и не требуют дополнительной сборки на месте установки (кроме подключения проточной воды).

Для организации высокоэффективной односторонней ламинарной циркуляции потока закалочной жидкости в ванне установлены специально разработанные мешалки и направляющие для правильного перемещения циркулирующего потока по объему ванны.

Для обеспечения автоматизированного поддержания температуры ванны оборудованы шкафом управления (настенного исполнения) который с помощью современного температурного контроллера замеряя температуру закалочной жидкости управляет работой агрегатов регулирования температуры:

- для подогрева закалочной среды при выходе температуры закалочной жидкости за нижний предел оптимальной температуры ванны оборудованы электронагревателями;

- для охлаждения закалочной жидкости проточной водой при выходе за верхний предел интервала оптимальных температур закалки ванны оснащены теплообменником.

Термисту необходимо только поместить в ванну корзину с деталями или саму деталь. Дополнительные ручные операции по снятию паровой рубашки исключены.

Преимущества наших закалочных ванн:

- Механическое перемешивание закалочной жидкости гораздо лучше сбивает паровую рубашку, чем системы барботажа сжатым воздухом и обеспечивает исключениепятнистости свойств поверхности.

- Надежность и простота конструкции.

Подробное описание и технические характеристики

ТЕРМИЧЕСКИЕ ПЕЧИ С ГАЗОВЫМ НАГРЕВОМ

Газовые кузнечные печи

Многие российские машиностроительные предприятия при средне и мелкосерийном производстве оснащают прессовые, кузнечные и ремонтные цеха в которых выполняются операции ковки, штамповки и т.д. камерными нагревательными печами. Для качественного выполнения данных процессов перед подачей на молот металл необходимо равномерно нагреть с определенной скоростью и выдержать его при заданной температуре необходимое время. Перегрев и пережег недопустимы. Надежность печей также является важной составляющей, поскольку простой из-за поломки автоматически остановит все оборудование, участвующее в технологическом процессе.

При проектировании камерных нагревательных печей нами учитывались все особенности выполняемых на них технологических процессов, и использовался многолетний опыт производства термического оборудования. Для повышения надежности и экономичности газовых печей нами в качестве поставщика горелок выбрана фирма Elster GmbH, выпускающая продукцию под торговыми марками Kromschroeder, Hauck, LBE.

Все печи соответствуют ПБ 12-529-03 «Правила безопасности систем газораспределения и газопотребления».

В конструкциях предусмотрено:

- автоматическая продувка печи перед началом работы.

- защита от превышения температуры.

- аварийная остановка печи при выходе давления газа за допустимый диапазон.

- аварийная остановка при падении давления воздуха перед горелками.

- аварийная остановка печи при невозможности автоматического розжига горелки.

- защита от погасания горелок.

- необходимое защитное ограждение.

Преимущества:

- Система управления на базе современных контроллеров

- Экономная и надежная система нагрева

- Современная высокоэффективная энергосберегающая теплоизоляция

- Автоматический розжиг и контроль работы горелок

- Быстрый нагрев массивных изделий

- Простота в эксплуатации

- Полная безопасность работы

Возможность изготовления печей по техническому заданию Заказчика.

Подробное описание и технические характеристики

Газовые отжиговые печи (с выкатным подом)

Для термообработки крупногабаритных садок компания «Накал» выпускает газовые печи с выкатным подом.

Модельный ряд включает в себя печи с объемом рабочей камеры от 6м3 до 75 м3. В данных моделях проводят нагрев под закалку, отжиг, нормализацию и т.д.

Использование в печах газового нагрева позволяет существенно снизить стоимость термообработки за счет применения более дешевого энергоносителя. На крупногабаритных садках данная экономия особенно существенна.

При проектировании печей с выкатным подом нами учитывались все особенности выполняемых на них технологических процессов, и использовался многолетний опыт производства термического оборудования.

Точный контроль и управление процессом термообработки обеспечивается системой на базе программируемых контроллеров Siemens.

Для повышения надежности и экономичности газовых печей нами в качестве поставщика горелок выбрана фирма Elster GmbH, выпускающая продукцию под торговыми марками Kromschroeder, Hauck, LBE.

Все печи соответствуют ПБ 12-529-03 «Правила безопасности систем газораспределения и газопотребления».

В конструкциях предусмотрено:

- автоматическая продувка печи перед началом работы.

- защита от превышения температуры.

- аварийная остановка печи при выходе давления газа за допустимый диапазон.

- аварийная остановка при падении давления воздуха перед горелками.

- аварийная остановка печи при невозможности автоматического розжига горелки.

- защита от погасания горелок.

- необходимое защитное ограждение.

Преимущества:

- Отличные теплоизоляционные качества футеровочных материалов обеспечивает уменьшение толщины футеровки и уменьшение габаритных размеров печи. Низкая плотность футеровочных материалов обеспечивает высокую экономичность и быстрый разогрев печи за счет уменьшения общего количества тепла, аккумулируемого футеровкой.

- Экономная и надежная рекуперативная система нагрева. Рекуперативная горелка представляет собой устройство со встроенным рекуператором: горячие отходящие газы удаляются из печи через саму горелку, а воздух, идущий на горение, нагревается, охлаждая отходящие газы. Поскольку горелка и теплообменник являются одним целым, то практически отсутствуют потери в трубопроводах. Горелки такой конструкции позволяют добиться высокого коэффициента использования топлива.

- Современная система управления на базе промышленного компьютера.

- Высокий КПД использования тепла.

- Высокая равномерность температуры за счет использования принципов импульсного горения и высокой скорости истечения газового факела.

- Полная безопасность работы.

- Возможность изготовления печей по техническому заданию Заказчика.

Подробное описание и технические характеристики

Наряду с вышеперечисленным ЗАО «Накал - Промышленные печи» предлагает следующее промышленное и лабораторное термическое оборудование:

Плавильные тигельные поворотные печи

Печи для искусственного старения и отжига алюминиевой проволоки

Электропечи для прокалки литейных форм

Печи для безокислительного отжига

Оборудование для ювелирного производства

Камерные печи для обжига керамики и фарфора

Печи с выдвижным подом для обжига керамики и фарфора

Оснастка

Средства автоматизации термообработки:

Система сбора и хранения информации о техпроцессе термообработки на базе персонального компьютера

Автоматизация термического участка

Автоматизация технологического процесса

Услуги по термообработке

Для получения подробной информации, включая каталоги, и по всем вопросам приобретения оборудования просьба обращаться в отдел продаж оборудования «Накал».